在五金加工、汽车零部件制造等行业中,“毛刺”看似微小,却可能成为影响产品质量的“隐形杀手”。这些残留在工件表面的细小凸起,不仅会导致零部件装配卡顿、配合精度下降,更可能在使用过程中引发磨损、松动等安全隐患。传统手工打磨效率低下且质量不均,而磁力去毛刺机的出现,为解决这一行业痛点提供了高效方案。

毛刺对装配的负面影响远超想象。在汽车变速箱装配中,齿轮边缘的毛刺可能导致啮合间隙异常,加剧零件磨损并产生异响;在3C电子设备生产中,精密零件的毛刺会造成电路接触不良,影响设备稳定性;即便是普通的五金连接件,毛刺也可能导致螺纹咬合不畅,降低连接强度。此外,毛刺脱落形成的金属碎屑,还可能污染设备内部,引发更严重的故障。

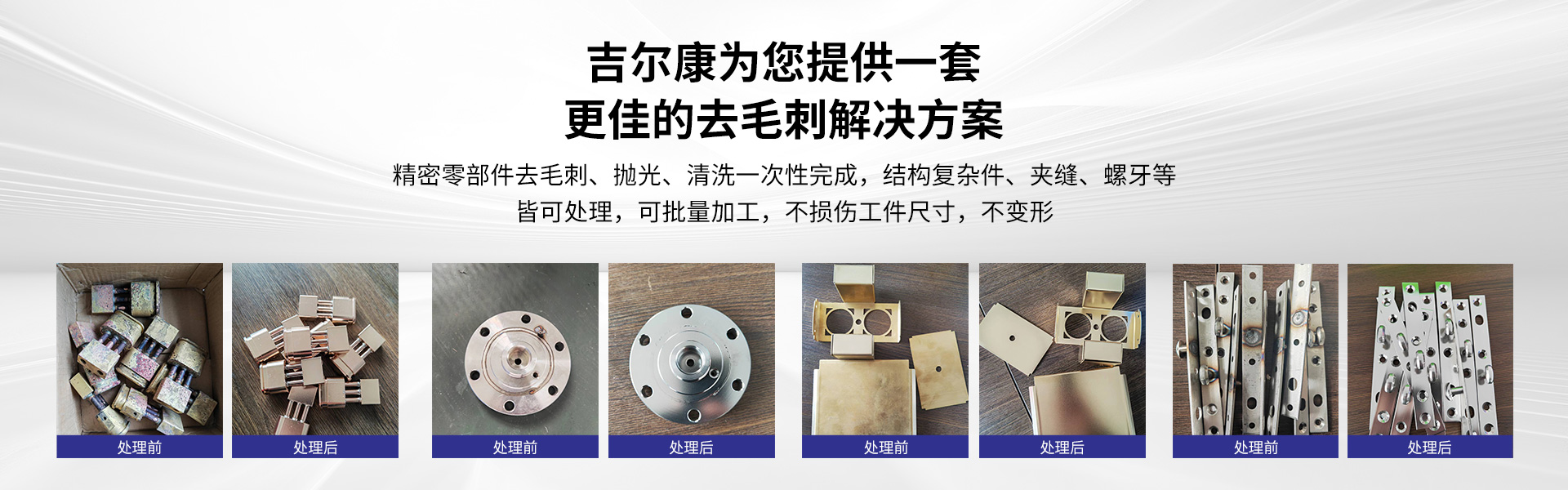

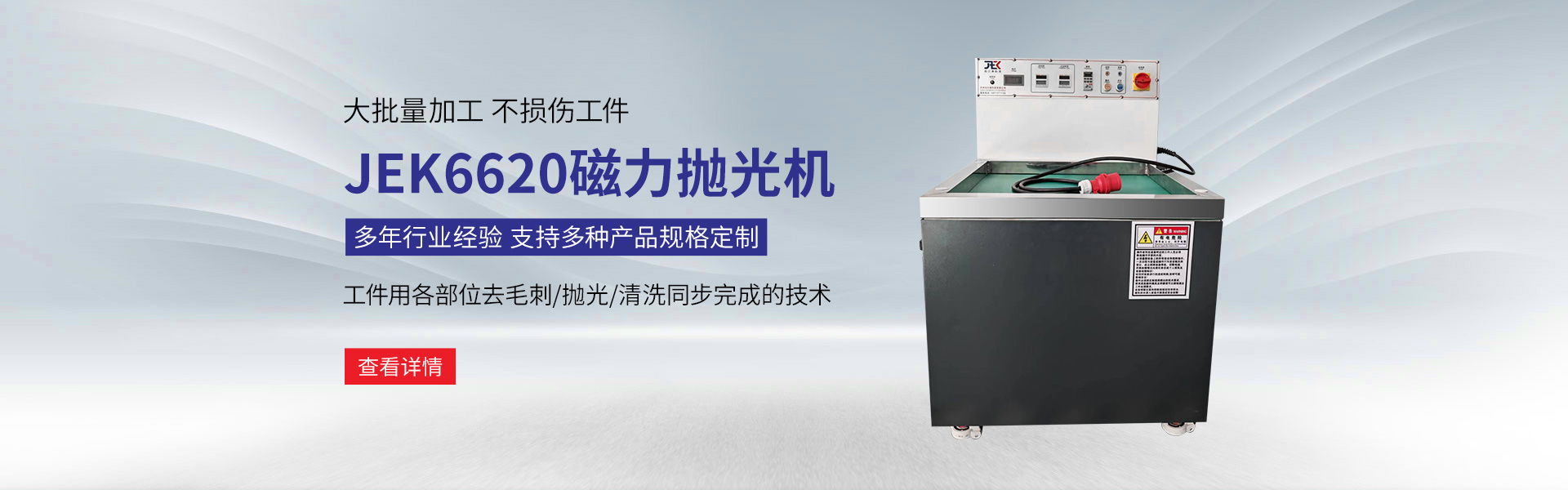

与传统去毛刺方式相比,磁力去毛刺机展现出独特优势。其核心原理是通过磁场带动研磨钢针高速运动,对工件表面进行全方位柔性打磨。这种打磨方式无需固定工件,能轻松覆盖异形件、深孔、螺纹等复杂结构,彻底清除传统工艺难以触及的毛刺,同时避免对工件表面造成划伤或变形,保障加工精度。

高效性是磁力去毛刺机的另一大亮点。一台设备可同时处理多件工件,处理效率较手工打磨提升5-10倍,大幅缩短生产周期。某汽车零部件厂家引入磁力去毛刺机后,不仅将去毛刺工序的人工成本降低60%,还因产品合格率提升,减少了大量返工损失。对于批量生产的企业而言,这种降本增效的优势尤为明显。

磁力去毛刺机还能实现“去毛刺+抛光”一体化处理,使工件表面光洁度显著提升,进一步优化装配性能。其操作简单便捷,工人经过简单培训即可上岗,且设备运行过程中粉尘污染少,符合绿色生产理念。无论是不锈钢、铝合金等金属材质,还是精密铸造件、冲压件,磁力去毛刺机都能精准适配,满足不同行业的加工需求。

产品品质的提升,源于对每一个细节的把控。磁力去毛刺机以其高效、精准、安全的特点,从源头解决毛刺问题,为零部件装配提供可靠保障。在追求高品质生产的今天,选择合适的磁力去毛刺设备,不仅是提升产品竞争力的有效手段,更是企业实现转型升级的重要助力。告别毛刺困扰,让产品品质在细节中实现质的飞跃。