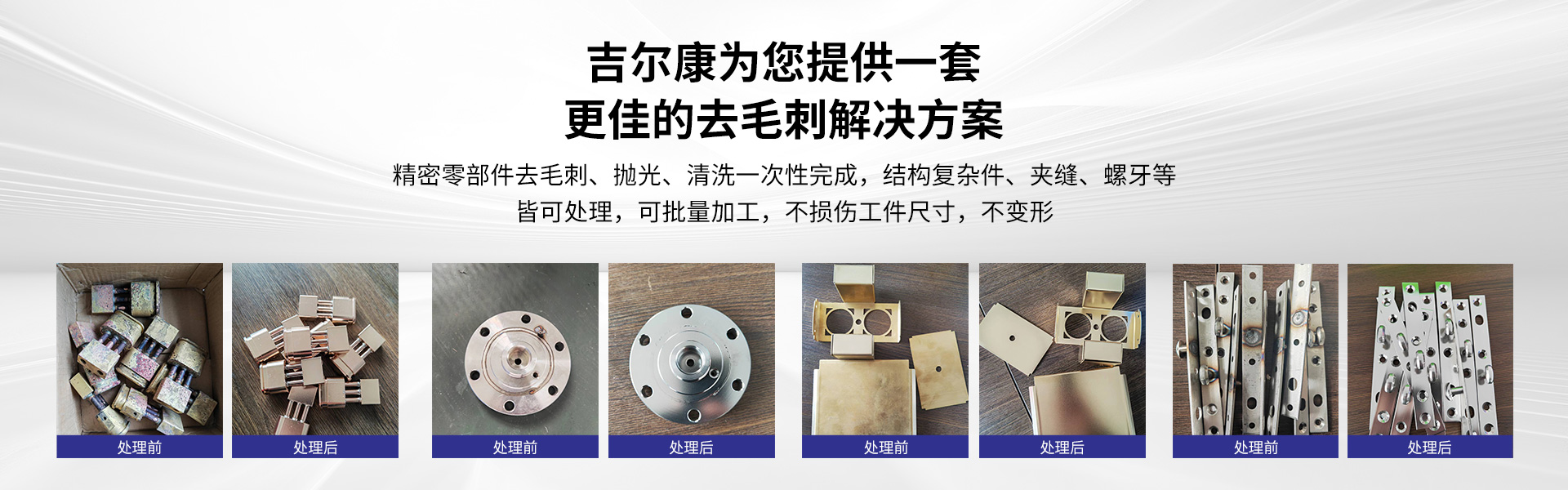

在五金加工、电子制造等行业的生产车间里,“工件细缝去毛刺”始终是困扰技术人员的难题。那些藏在螺纹孔、拼接缝、深腔内部的微小毛刺,不仅影响产品装配精度,还可能导致电路短路、密封失效等严重问题。传统人工打磨效率低下,砂纸、锉刀难以深入细缝;普通研磨设备又容易造成工件损伤,如何高效解决这一痛点,成为提升产品品质的关键。而磁力研磨机的出现,正以无死角研磨的核心优势,为行业带来突破性解决方案。

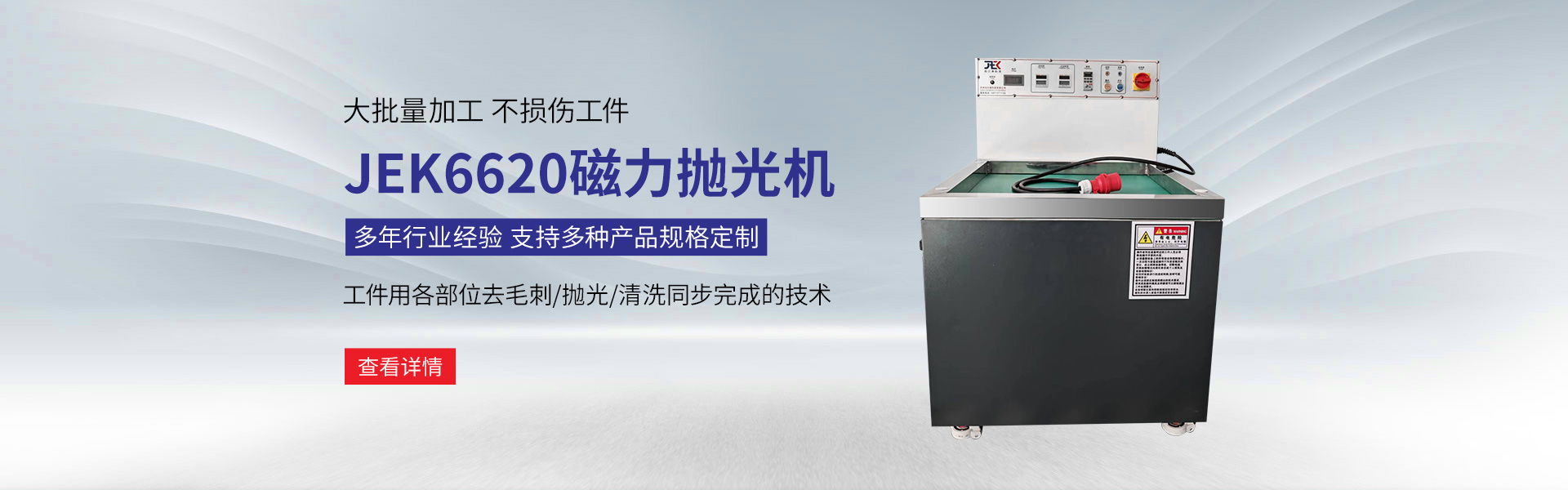

磁力研磨机的无死角研磨能力,源于其独特的磁场驱动原理。与依赖机械摩擦的传统设备不同,它通过高强度磁钢产生磁场,带动研磨介质形成高速旋转的磁力线漩涡。这些由不锈钢针、陶瓷磨料组成的研磨介质,会在磁场作用下精准贴合工件表面,无论是0.1毫米的细缝还是复杂的深腔结构,都能被研磨介质全面覆盖。这种“柔性研磨”方式既避免了硬接触对工件的损伤,又能让磨料深入传统设备无法触及的区域,从根源上解决细缝毛刺残留问题。

相较于人工处理,磁力研磨机的优势不止于无死角。某电子元件厂的生产数据显示,过去人工打磨一批带有密集细缝的连接器,需6名工人耗时8小时,且合格率仅85%;改用磁力研磨机后,仅需1台设备运行1.5小时即可完成,合格率提升至99.8%。同时,设备运行时噪音低于55分贝,远优于传统研磨机的80分贝,搭配密闭式研磨仓设计,有效减少磨料粉尘污染,既符合环保要求,又改善了车间工作环境。

在实际应用中,磁力研磨机的适配性同样突出。针对医疗器械的精密部件,它能在去除细缝毛刺的同时,保证表面光洁度符合医用标准;对于3C产品的铝合金外壳,其柔性研磨特性可避免氧化层损伤,打造镜面级表面效果;而在汽车齿轮加工中,它能精准清理齿槽细缝毛刺,提升齿轮啮合精度。无论是金属还是非金属工件,无论是批量生产还是小批量定制,都能通过调整磁场强度和研磨时间实现精准适配。

随着制造业对产品精度要求的不断提升,细缝去毛刺的标准也日益严格。磁力研磨机以无死角研磨为核心,融合高效、安全、环保等多重优势,正在替代传统处理方式,成为各行业的首选设备。它不仅解决了长期存在的生产痛点,更通过提升产品品质降低了后续返工成本,为企业带来实实在在的效益提升。