在五金制造行业,批量生产的螺丝、螺母、连接件等五金件,往往需要经过抛光处理来提升表面光洁度与防锈性能。而流水线作业作为五金件批量生产的核心模式,对抛光设备的效率、稳定性与适配性提出了极高要求。传统抛光机因转速不均、易损伤工件、难以与流水线同步等问题,逐渐难以满足大规模生产需求,磁悬浮抛光机的出现,为五金件流水线批量抛光提供了全新解决方案。

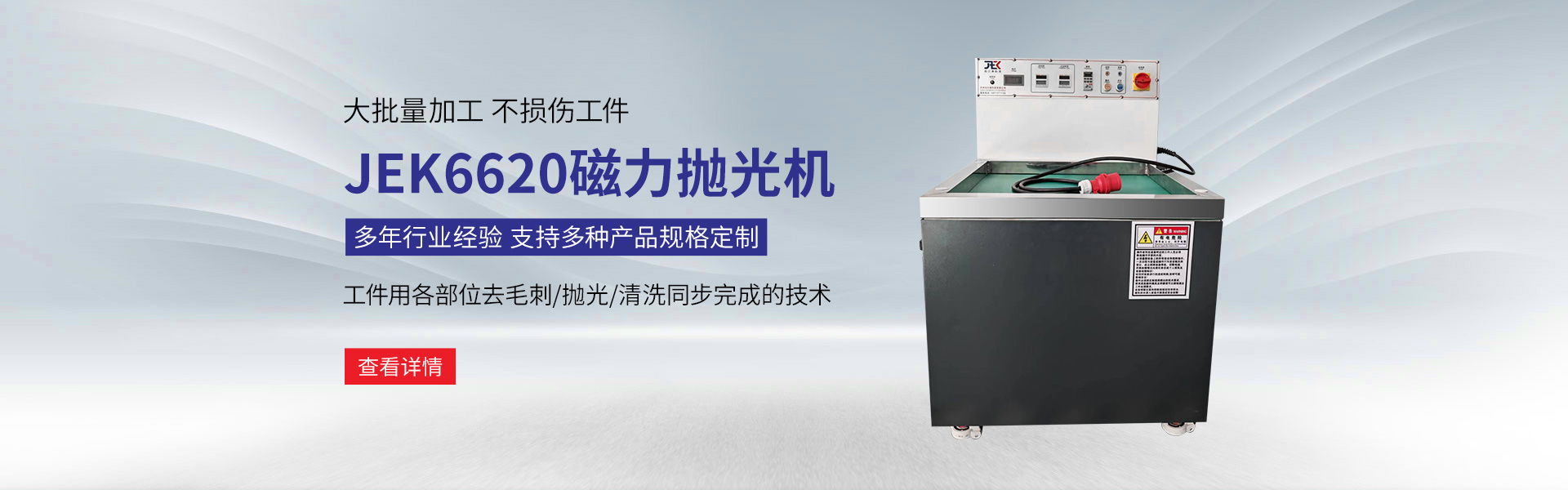

磁悬浮抛光机的核心优势,在于其采用的磁悬浮驱动技术,摆脱了传统机械传动的摩擦损耗问题。在流水线作业中,五金件需通过输送带连续输送至抛光区域,传统抛光机常因转速波动导致部分工件抛光不彻底,或因接触压力过大造成边角磨损。而磁悬浮抛光机可实现恒定高转速运行,抛光轮转速误差控制在±1%以内,配合智能压力调节系统,能根据不同规格的五金件自动适配抛光力度,既保证了批量加工时每一件工件的表面精度一致,又有效降低了废品率。

适配流水线作业的兼容性,是磁悬浮抛光机的另一大亮点。传统抛光设备多为固定机型,需人工将五金件分批送入设备,难以与流水线无缝衔接,导致中间环节耗时较长。而磁悬浮抛光机可根据流水线的输送速度、工件间距进行定制化调整,设备进料口与出料口可直接对接流水线输送带,无需额外改造生产线。同时,设备支持多通道并行抛光设计,单台设备可同时处理2-4条流水线的五金件输送需求,大幅提升了单位时间的加工量。

对于五金制造企业而言,流水线作业的核心目标是“降本增效”,磁悬浮抛光机通过精准适配流水线的生产节奏,在保证抛光质量的同时,实现了效率与成本的双重优化。随着五金件市场对产品精度与生产规模要求的不断提升,磁悬浮抛光机正逐渐成为五金流水线批量抛光的主流选择,为行业规模化生产注入新动能。