在精密制造领域,工件表面的光滑度与精度直接决定产品品质与市场竞争力。传统手工去毛刺、化学研磨等方式,要么效率低下、易损伤工件,要么精度不足、污染环境,难以满足现代工业对精细化加工的需求。磁力研磨去毛刺机的出现,以微米级加工精度打破行业痛点,为五金、3C电子、汽车零部件等领域带来高效、精准、无损的表面处理解决方案,让每一件工件都能拥有精致细腻的表面质感。

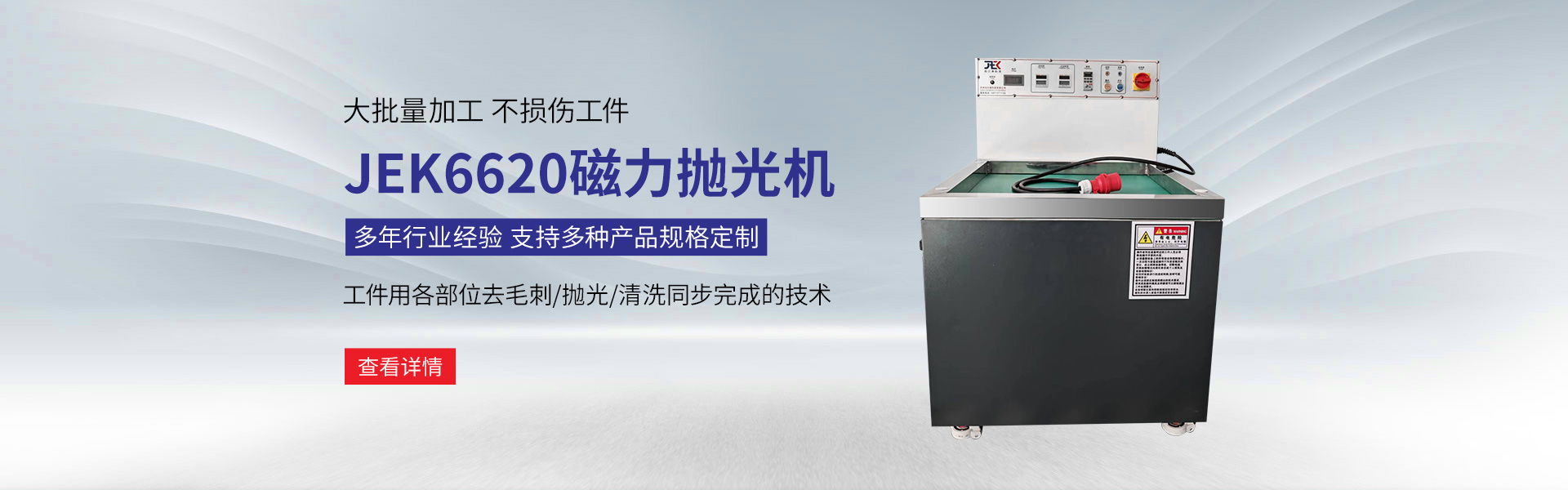

磁力研磨去毛刺机的核心优势在于其创新的磁力驱动技术。设备通过高频交变磁场,带动研磨介质(钢针)形成高速旋转的磁力研磨场,工件在磁场作用下与研磨介质产生全方位、无死角的柔性接触。这种“柔性研磨”模式区别于传统刚性打磨,既能深入螺纹、盲孔、凹槽等复杂结构的细微缝隙,彻底清除隐藏毛刺,又能避免对工件本体造成划痕、变形等损伤,尤其适用于薄壁件、精密齿轮、微型紧固件等脆弱或复杂结构工件的加工。

微米级精度是磁力研磨去毛刺机的核心竞争力。设备采用智能变频控制系统,可精准调节磁场强度、研磨转速与加工时间,将表面粗糙度控制在Ra0.05μm以下,实现从“去毛刺”到“镜面抛光”的一体化处理。对于3C电子行业的手机中框、连接器,汽车行业的发动机阀芯、变速箱齿轮,以及医疗器械领域的微创手术器械等高精度要求的产品,磁力研磨技术能有效提升工件表面光洁度,减少摩擦损耗,延长产品使用寿命,同时大幅降低后续装配过程中的卡滞风险,提升整体产品合格率。

高效节能与环保特性让磁力研磨去毛刺机成为企业降本增效的优选。相比手工去毛刺效率提升10-20倍,一台设备可替代5-8名工人的工作量,批量加工时单工件处理时间仅需3-15分钟,显著缩短生产周期。同时,设备采用物理研磨原理,无需添加化学药剂,研磨介质可重复使用,仅需少量清水辅助清洗,无废水、废气排放,符合绿色生产标准。其小型化设计还能节省车间空间,搭配智能触控操作面板,无需专业技术人员即可快速上手,进一步降低企业人力与管理成本。

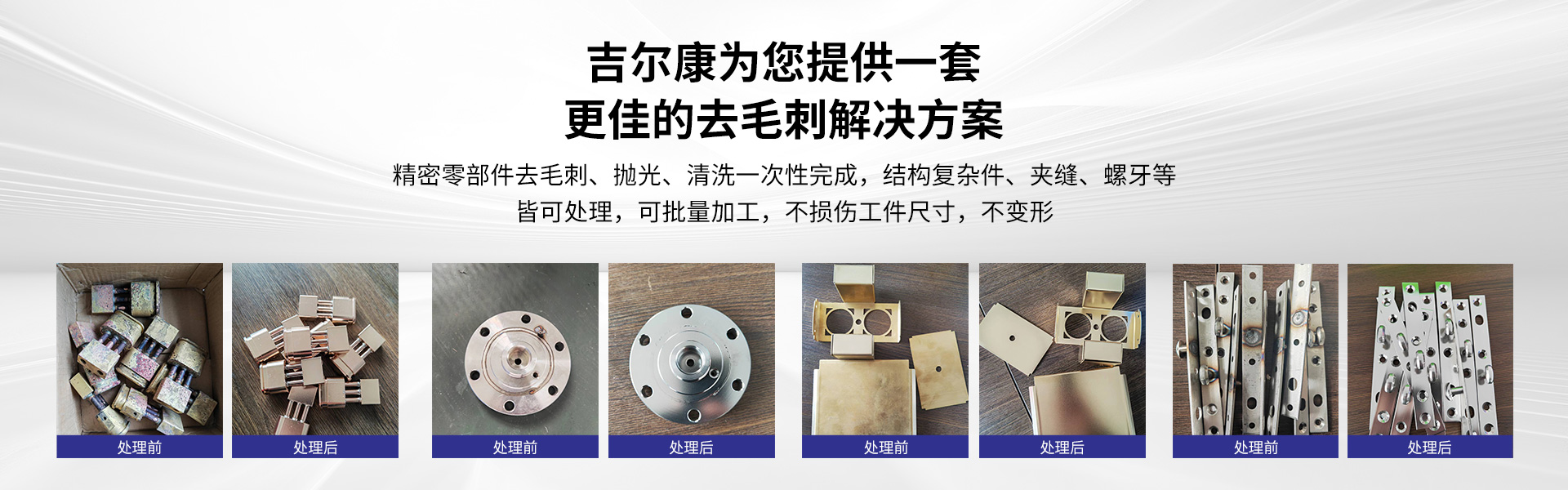

从细分行业应用来看,磁力研磨去毛刺机的适配性极强。在精密五金加工中,可解决螺丝、螺母的螺纹毛刺与表面抛光问题,让紧固件连接更紧密;在3C电子领域,能处理手机外壳、耳机配件的边角毛刺,提升产品握持手感与外观质感;在汽车零部件制造中,可精准处理发动机活塞、喷油嘴等关键部件的表面瑕疵,保障发动机运行稳定性;在医疗器械加工中,能实现手术器械的无损伤去毛刺与镜面抛光,满足医疗行业的高洁净度要求。

随着制造业向高端化、精细化转型,对工件表面处理的要求日益严苛。磁力研磨去毛刺机以微米级精度、高效环保、无损加工的核心优势,成为现代工业升级的重要装备。无论是追求产品品质升级的中小企业,还是需要批量生产的大型制造企业,选择磁力研磨去毛刺机,就是选择了精度与效率的双重保障,让每一件工件都能以精致表面质感赢得市场认可,为企业在激烈的行业竞争中筑牢品质根基。