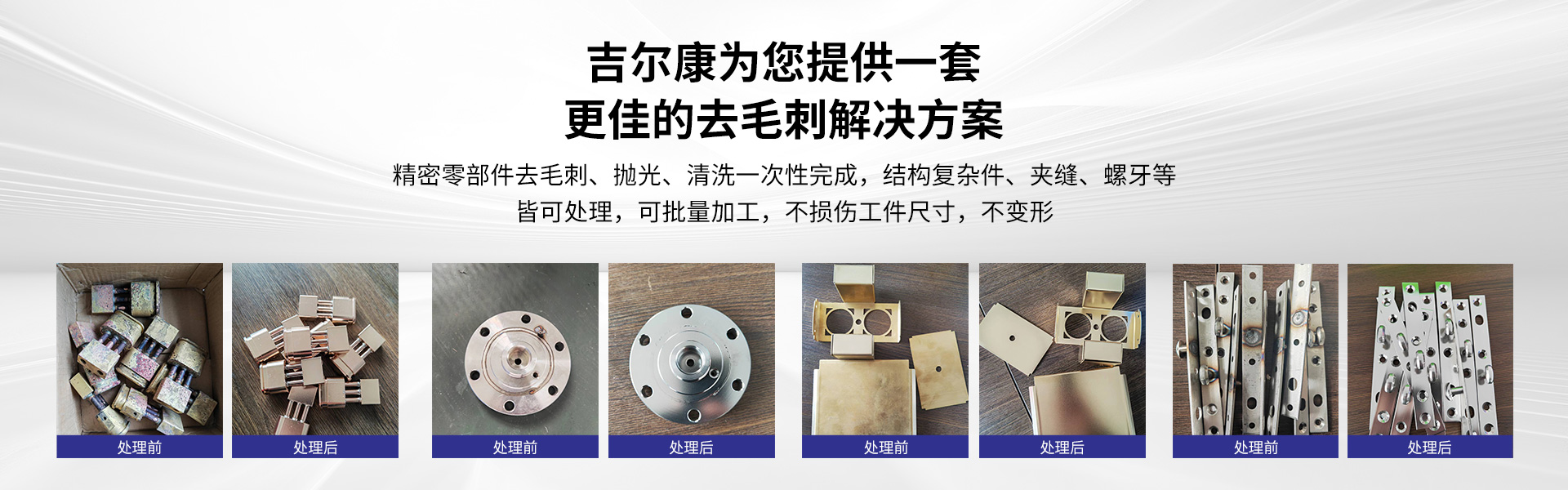

在航空航天、医疗器械、汽车电子等高端制造领域,零件加工精度的要求已进入微米级时代,而微小毛刺的存在,往往成为制约产品性能与使用寿命的关键瓶颈。传统去毛刺方式如手工打磨、喷砂处理等,要么难以触及复杂零件的细微缝隙,要么易造成零件表面划伤、尺寸精度偏差,无法满足高端制造的严苛标准。在此背景下,精密磁力抛光去毛刺机凭借微米级的毛刺去除能力,成为推动高端零件加工升级的核心设备。

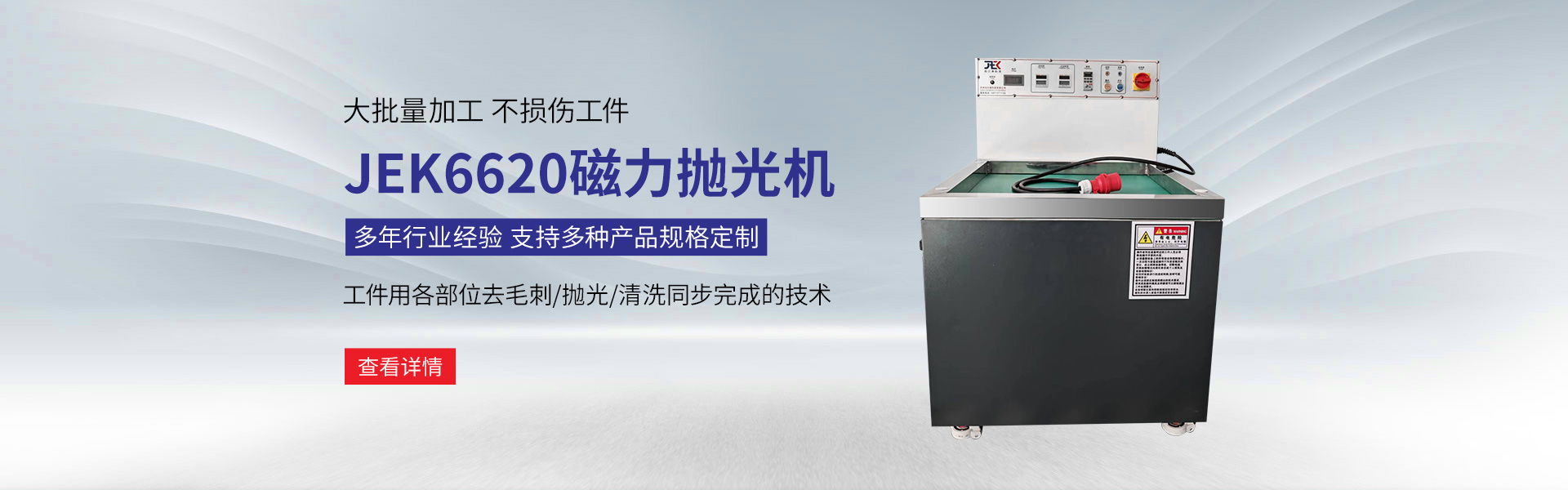

精密磁力抛光去毛刺机的核心优势,源于其独特的磁场驱动工作原理。设备通过高频交变磁场,带动抛光槽内的磁性磨料形成高速旋转的“磁力刷”,这些由特制合金与磨料复合而成的磁性颗粒,能像无数微型工具一样,精准包裹零件表面及复杂结构(如盲孔、交叉孔、螺纹槽),在不损伤零件基体的前提下,实现对微米级毛刺的高效清除。

在医疗器械领域,手术器械的咬合面、导管接口等部位的毛刺,可能导致组织损伤或器械卡滞,而精密磁力抛光去毛刺机可在15-30分钟内完成批量器械的毛刺清除与钝化处理,完全符合医疗行业的无菌、高精度标准。

随着高端制造行业对零件精度要求的不断提升,精密磁力抛光去毛刺机正朝着智能化、定制化方向发展。部分设备已集成视觉检测系统,可实时监控毛刺去除效果,实现“加工-检测-修正”的闭环控制;针对新能源汽车电机转子、5G通讯零件等特殊工件,设备厂商还能提供定制化的抛光方案,进一步拓宽应用边界。这种兼具精度与效率的加工设备,不仅解决了传统工艺的痛点,更成为高端制造企业提升产品竞争力的重要支撑,为我国从“制造大国”向“制造强国”转型注入关键动力。