在精密制造领域,零件表面抛光的均匀度直接决定产品精度与使用寿命,然而批量生产中“同一批次、不同质感”的抛光难题长期困扰企业。人工抛光依赖技工经验,力度与轨迹的个体差异导致合格率仅60%-70%;传统机械抛光则因刚性接触易造成零件变形,均难以满足规模化生产的标准化需求。如今,磁力研磨机的出现,为破解这一行业痛点提供了高效解决方案。

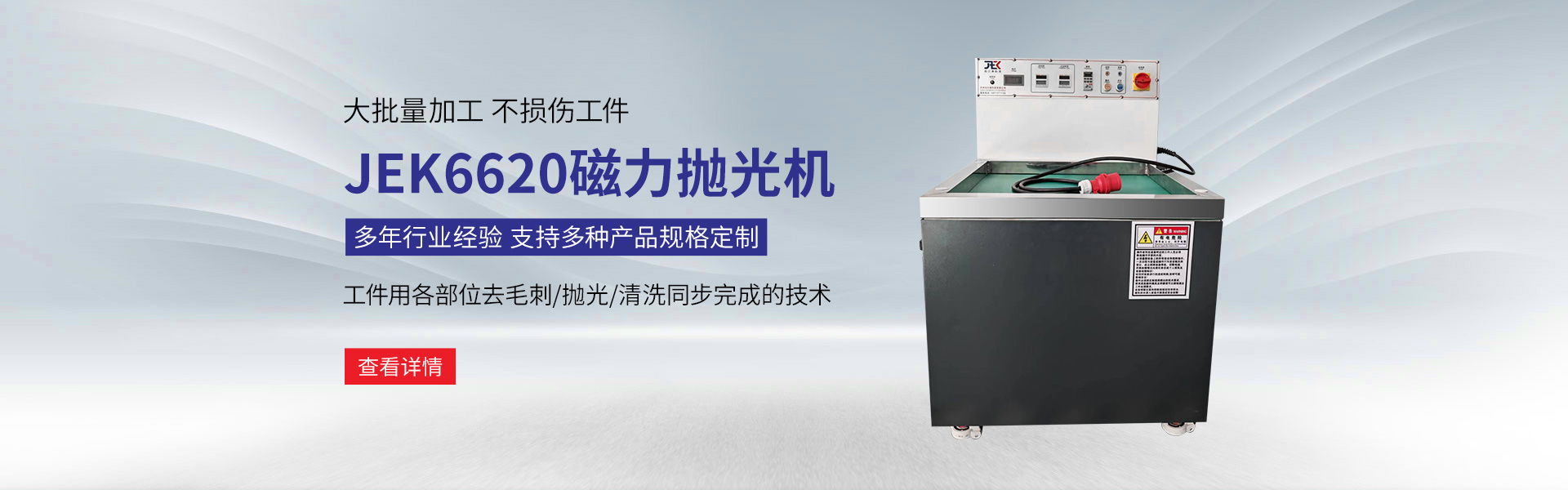

磁力研磨机的核心优势在于其“柔性研磨+精准可控”的技术逻辑。设备通过内置磁控系统产生高频交变磁场,驱动研磨槽内的磁性磨料形成“柔性研磨刷”,可全方位包裹零件表面、缝隙及盲孔等复杂结构。与传统方式不同,这种非接触式研磨能根据零件材质(如不锈钢、铝合金、钛合金)预设磁场强度与研磨时间,确保每颗零件承受的研磨力完全一致,从原理上杜绝了抛光不均问题。

标准化效果的实现更离不开设备的智能化适配能力。现代磁力研磨机配备触摸屏控制系统,可存储100组以上研磨参数方案,针对不同规格的螺栓、齿轮、阀体等零件,只需调用预设程序即可启动生产。同时,设备搭载的红外测温与振动传感模块,能实时监测研磨温度与磨料状态,当磨料损耗达到阈值时自动报警,避免因耗材老化影响抛光质量。这种“参数固化+实时监控”的模式,使批量生产的抛光合格率稳定在99%以上。

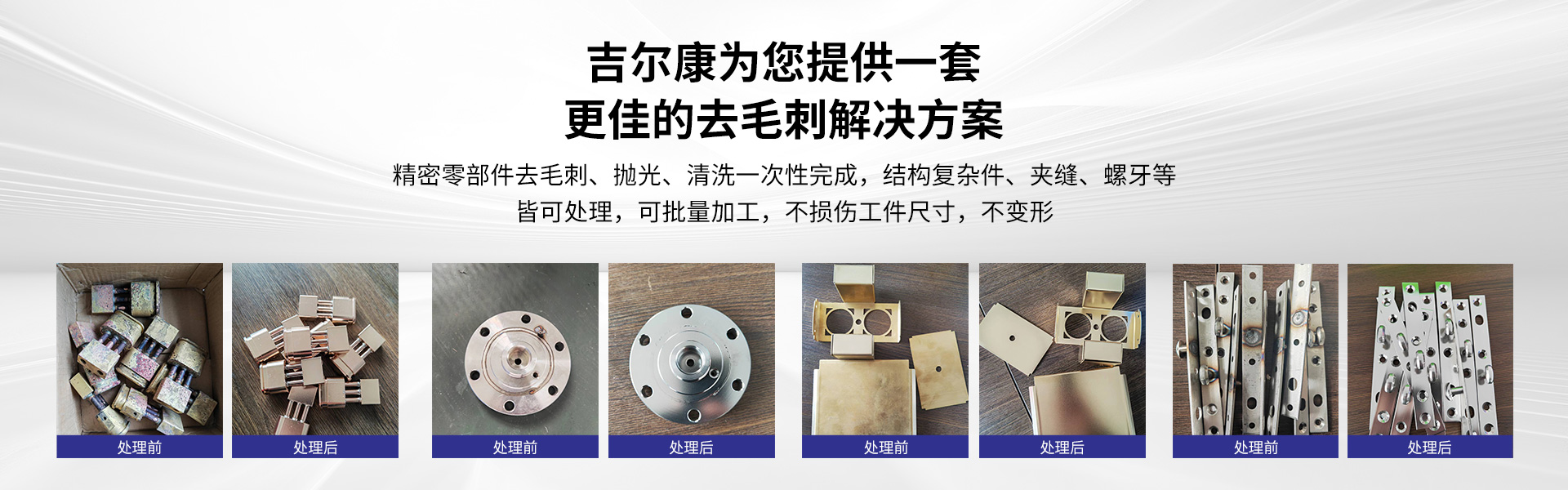

在实际应用中,磁力研磨机的标准化优势已渗透到多个细分领域。电子元器件行业中,其可对微型连接器进行无死角抛光,确保信号传输稳定性;医疗器械领域,通过精准控制研磨力度,能在实现镜面效果的同时保留零件生物相容性;五金制造企业则借助其连续作业能力,实现单日5000件以上零件的标准化抛光,生产效率较传统方式提升3倍。

随着制造业向“精密化、规模化”转型,抛光工艺的标准化需求日益迫切。磁力研磨机以其可控性强、适配性广、效率突出的特点,正逐步取代传统抛光方式,成为批量零件加工的核心设备。未来,随着磁控技术与智能化系统的深度融合,其必将在更多精密制造场景中,为抛光工艺的标准化升级提供更有力的支撑。