在精密制造领域,抛光工艺直接决定零部件的表面精度与使用性能,而磁力抛光机凭借高效、无损的优势,成为汽车、电子、医疗器械等行业的核心设备。传统磁力抛光机常面临磁能损耗大、研磨力不足、加工均匀性差等痛点,制约了高端精密零件的加工效率。如今,新型磁力抛光机通过磁路结构的创新性优化,实现了研磨力的跨越式提升,为精密加工行业注入新动能。

磁路设计是磁力抛光机的核心技术,其合理性直接影响磁场强度与分布密度。新型设备摒弃了传统单一磁体排列模式,采用“阵列式磁组+闭合磁路”双重优化方案。研发团队通过仿真模拟磁场分布规律,将高性能钕铁硼磁体按交错式阵列布局,使磁场线在加工区域形成密集交织的磁力网,磁场强度较传统设备提升40%以上。同时,创新设计的闭合磁路结构,通过导磁材料精准引导磁力线走向,最大限度减少磁能泄漏,让磁能集中作用于研磨介质,从根源上解决了传统设备磁能利用率低的问题。

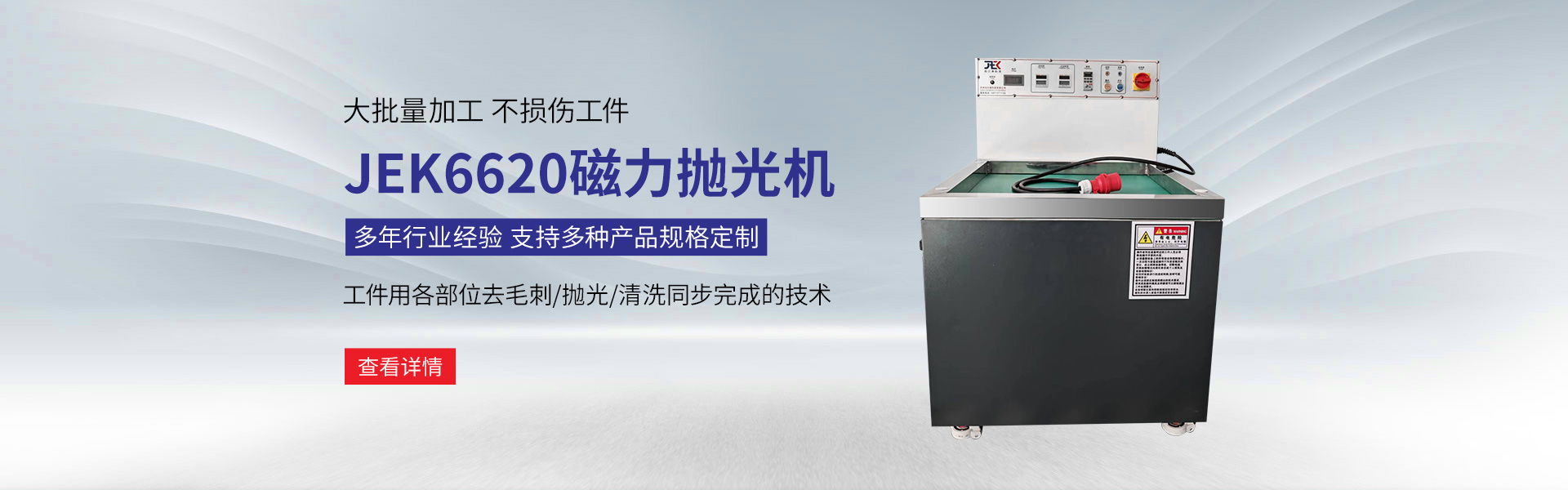

研磨力的强化直接体现在加工效率与精度的双重突破。在相同加工参数下,新型磁力抛光机的研磨力提升35%,针对不锈钢、铝合金等难加工材料,可将表面粗糙度从Ra0.8μm降至Ra0.2μm以下,加工时间缩短20%-30%。其均匀分布的强磁场,让研磨介质在加工腔体内形成高速、有序的翻滚运动,避免了局部研磨不足或过度抛光的问题,尤其适用于复杂曲面、微小孔径等精密零件的加工。某汽车零部件企业试用后反馈,新型设备不仅让发动机阀芯的抛光合格率从92%提升至99.5%,还降低了30%的研磨介质损耗,显著降低了生产成本。

除了研磨力的核心优势,磁路优化还带来了多重附加价值。优化后的磁路结构使设备能耗降低15%,契合绿色制造的发展趋势;稳定的磁场性能延长了磁体使用寿命,设备维护周期从6个月延长至1年以上;模块化的磁组设计更便于后期升级与维修,提升了设备的通用性与耐用性。目前,该设备已广泛应用于电子元器件引脚抛光、医疗器械植入件精整、航空航天零部件表面处理等高端领域,成为企业提升核心竞争力的关键装备。

磁路优化引发的研磨力革命,不仅是磁力抛光机技术的重要突破,更是精密制造行业高质量发展的缩影。随着高端制造业对零件精度要求的不断提高,新型磁力抛光机将持续推动抛光工艺的迭代升级,为各行各业的精密加工提供更高效、更精准的解决方案,助力中国智造在全球市场中占据更有利地位。