在金属加工行业,毛刺问题一直是影响产品质量与生产效率的“拦路虎”。无论是不锈钢、铝合金等常见金属,还是铜、钛合金等特殊材质,加工后表面残留的毛刺不仅会影响工件的装配精度,还可能划伤操作人员、损坏后续设备,给企业带来诸多困扰。而传统去毛刺方式,如人工打磨、砂纸抛光等,不仅效率低下、成本高昂,还难以保证去刺精度,尤其在面对复杂形状或精密零件时,更是力不从心。如今,磁力去毛刺机的出现,彻底改变了这一局面,凭借适配多种材质、精密去刺一步到位的优势,成为金属加工企业的“得力助手”。

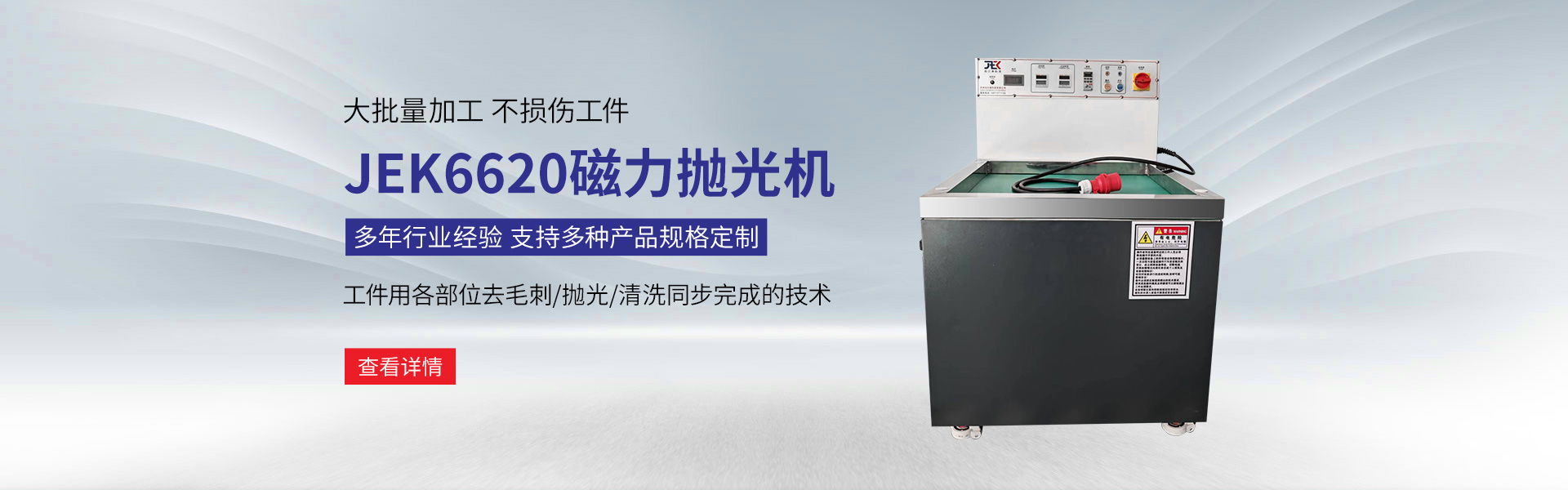

磁力去毛刺机之所以能适配多种材质,核心在于其独特的工作原理。它利用强磁场的作用力,带动研磨钢针高速旋转、振动,形成密集的研磨刷。当工件放入设备的研磨槽后,研磨钢针会在磁场作用下全方位包裹工件,针对不同材质的特性调整研磨力度——对于硬度较高的不锈钢、钛合金,研磨钢针会保持较强的冲击力,快速清除顽固毛刺;对于质地较软的铝合金、铜材,则可以减缓研磨强度,避免工件表面被划伤或变形。这种“柔性研磨”方式,打破了传统设备对材质的局限性,无论是五金配件、汽车零部件,还是电子元件、医疗器械零件,只要是金属材质,都能通过磁力去毛刺机实现精准去刺。

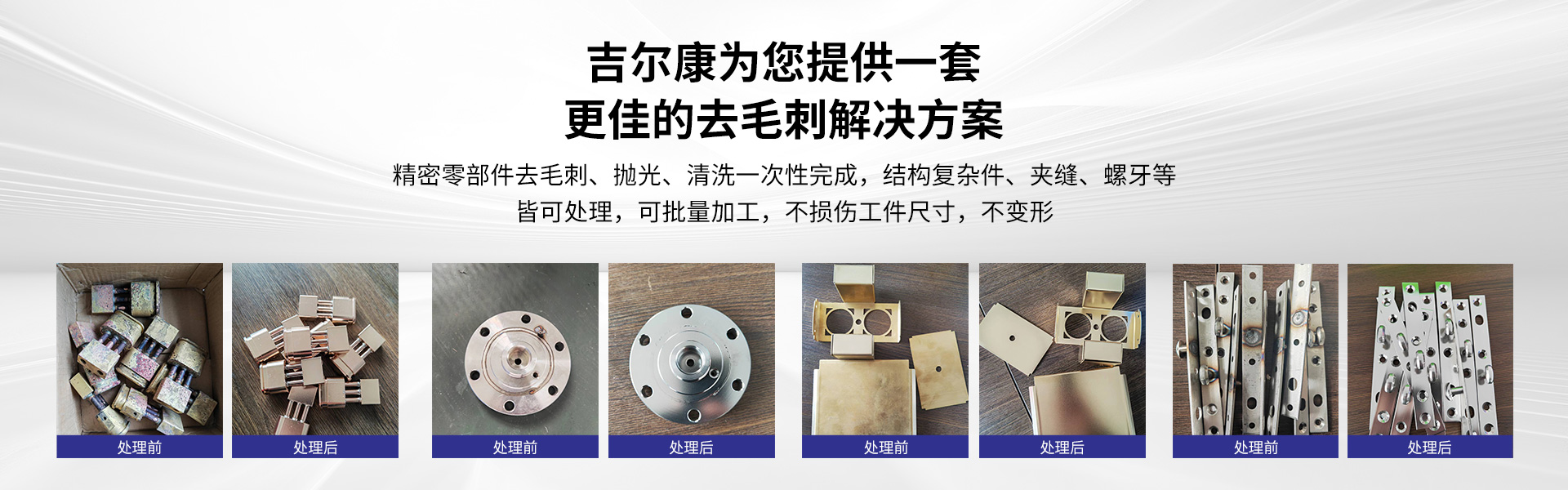

精密去刺一步到位,是磁力去毛刺机的另一大核心优势。传统去毛刺方式往往需要多次返工,才能勉强达到精度要求,而磁力去毛刺机通过数字化控制系统,可精准调节磁场强度、研磨时间、转速等参数,确保每一个毛刺都能被彻底清除,且工件表面粗糙度可控制在微米级别。以汽车发动机的铝合金缸体为例,其内部油路孔道复杂,传统方式难以深入孔内去刺,而磁力去毛刺机的研磨钢针能轻松进入狭小缝隙,去除孔道内的毛刺,同时保证缸体表面的平整度,避免因毛刺残留导致的油路堵塞问题。再如不锈钢餐具加工,磁力去毛刺机可在去除边缘毛刺的同时,保留餐具表面的光泽度,无需后续抛光工序,真正实现“一步到位”,大幅提升生产效率。

除了适配多材质、精密去刺的优势,磁力去毛刺机还具备操作简便、环保节能的特点。设备采用全自动控制系统,操作人员只需设置好参数、放入工件,即可实现无人值守作业,降低人工成本。同时,研磨过程中无粉尘、无噪音,研磨介质可循环使用,符合现代工业的环保要求。

在追求高精度、高效率生产的今天,磁力去毛刺机以其适配多种材质、精密去刺一步到位的特性,为金属加工行业提供了高效解决方案。它不仅解决了传统去毛刺方式的痛点,还助力企业提升产品质量、降低生产成本,成为推动金属加工行业向智能化、精细化发展的重要力量。