在航空航天、汽车制造等高端领域,铝合金件因轻质高强的特性被广泛应用,但表面氧化皮的存在不仅影响外观质量,更会降低工件的耐磨性和耐腐蚀性。传统去氧化皮工艺中,化学酸洗易造成环境污染与工件过腐蚀,机械打磨则难以控制精度,而磁力抛光机凭借温和研磨的特性,成为解决这一难题的理想选择。

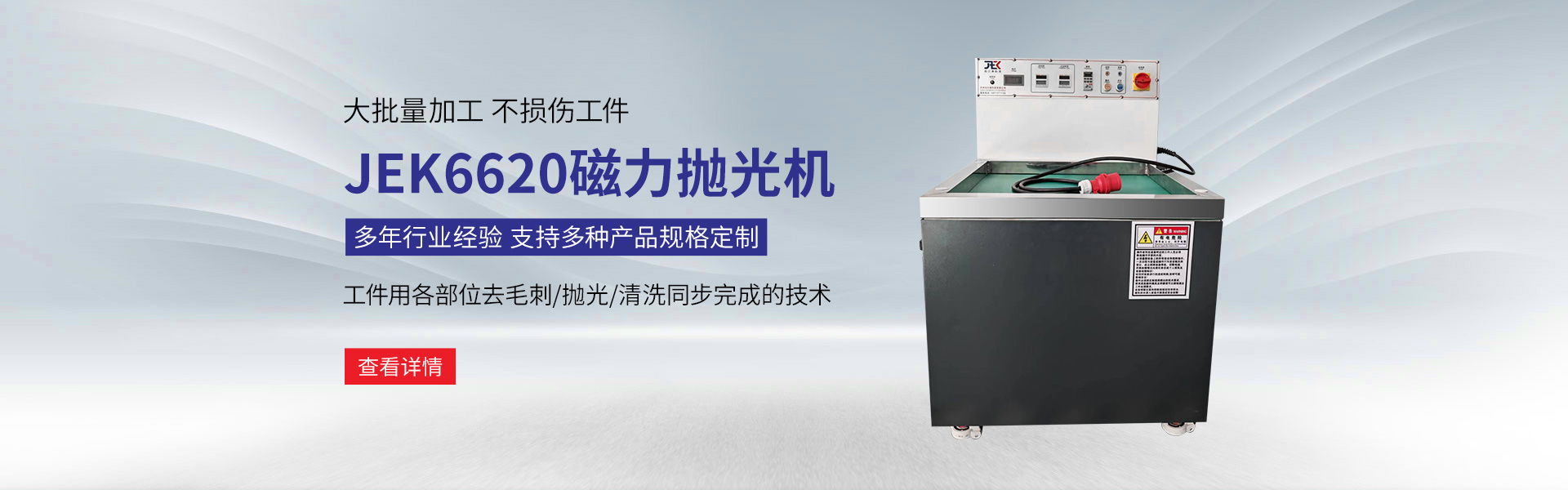

磁力抛光机的核心优势在于“柔性研磨”原理。设备通过电磁力驱动研磨钢针形成高速旋转的磁场流,钢针与铝合金件表面形成柔性接触,在清除氧化皮的同时,不会对工件的尺寸精度造成损伤。相较于砂轮打磨产生的刚性冲击,磁力研磨的力度可通过磁场强度精准调节,针对薄壁、异形等易变形铝合金件,能有效避免传统工艺中常见的工件翘曲、尺寸超差问题。某汽车零部件厂的实践数据显示,采用磁力抛光机处理的铝合金节气门体,尺寸公差可稳定控制在0.005mm以内,废品率较传统打磨工艺降低80%。

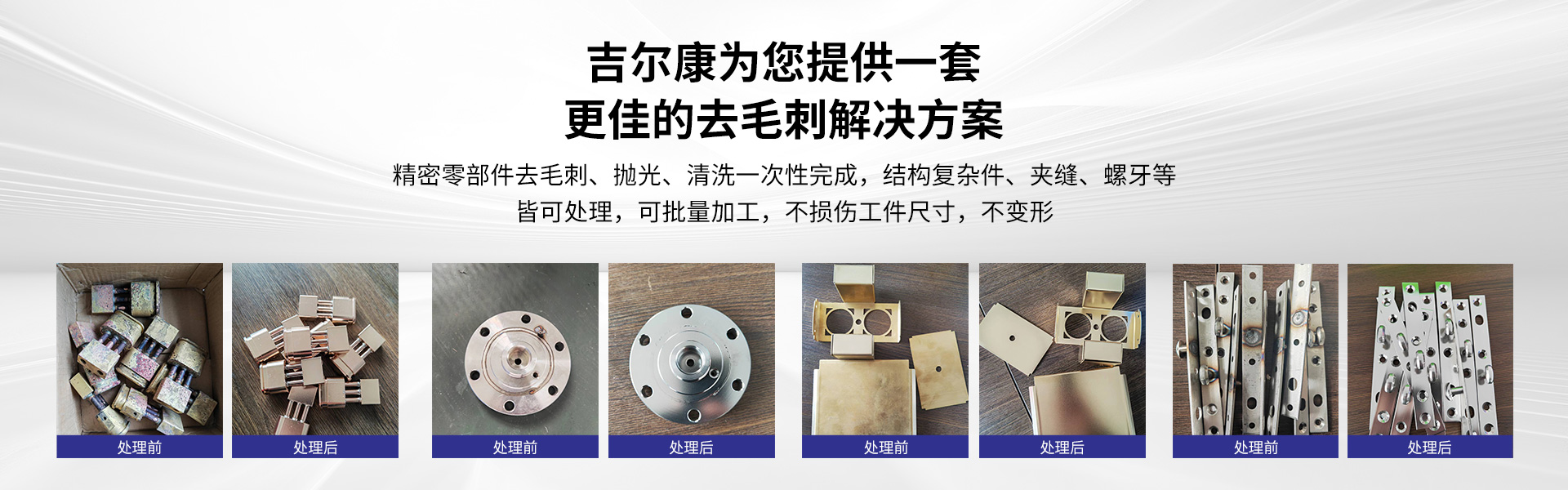

该设备在复杂结构件处理上的适配性同样突出。对于带有深孔、盲孔、螺纹槽的铝合金工件,传统工艺往往存在清理死角,而磁力研磨钢针可在磁场作用下深入细微缝隙,实现全方位去氧化皮。在航空发动机叶片加工中,磁力抛光机不仅能高效清除铸造产生的氧化层,还能对叶片边缘进行微量抛光,提升气流动力学性能。此外,研磨过程无需添加强酸强碱,仅需中性抛光液,符合环保法规要求,同时减少了化学处理带来的工件氢脆风险。

磁力抛光机的智能化升级进一步强化了其精度控制能力。针对不同厚度的氧化皮,系统能自动调整磁场强度,既保证氧化皮彻底清除,又避免过度研磨导致的表面质量下降。

随着高端制造对铝合金件精度要求的不断提升,磁力抛光机以其温和研磨、精准可控的核心优势,正在重塑去氧化皮工艺标准。这种集高效、环保、保精度于一体的处理方案,不仅解决了传统工艺的痛点,更为铝合金材料在高端装备制造中的深度应用提供了技术保障。