在铝工件的加工流程中,毛刺的存在如同“隐形障碍”,不仅会影响工件的装配精度,还可能因后续使用中的摩擦导致设备磨损,甚至存在划伤操作人员的安全隐患。传统去毛刺方式要么依赖人工,效率低下且质量参差不齐;要么采用刚性打磨设备,易对铝工件较软的材质造成损伤。而磁力去毛刺机的出现,为铝工件去毛刺难题提供了高效且可靠的解决方案,其实际应用效果备受行业关注。

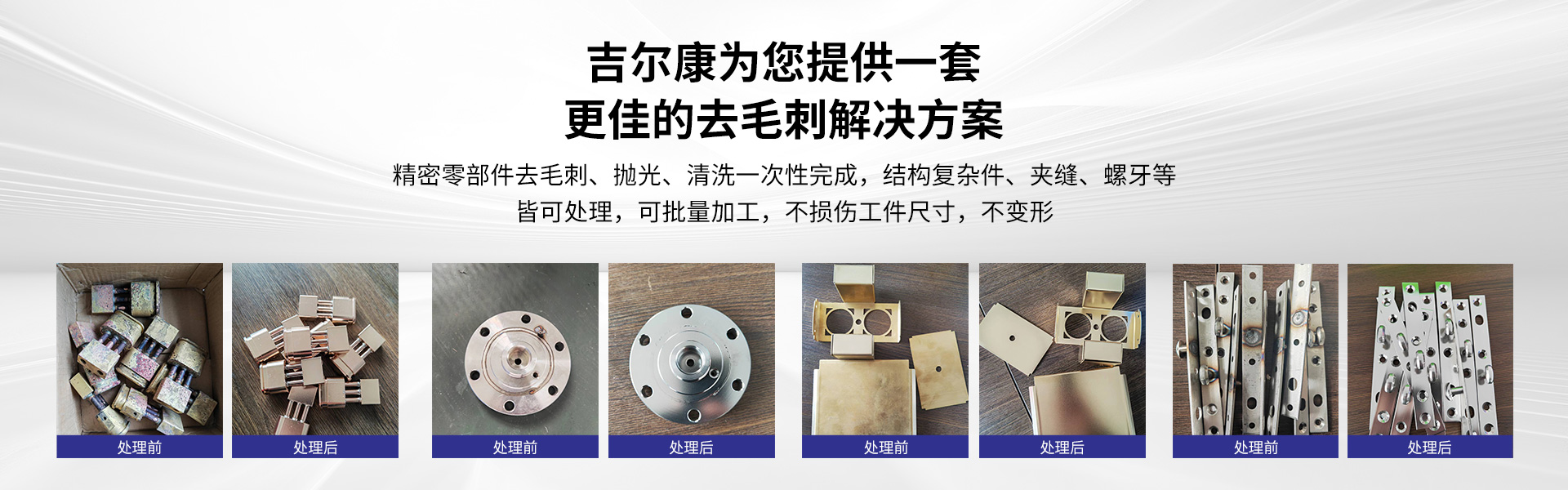

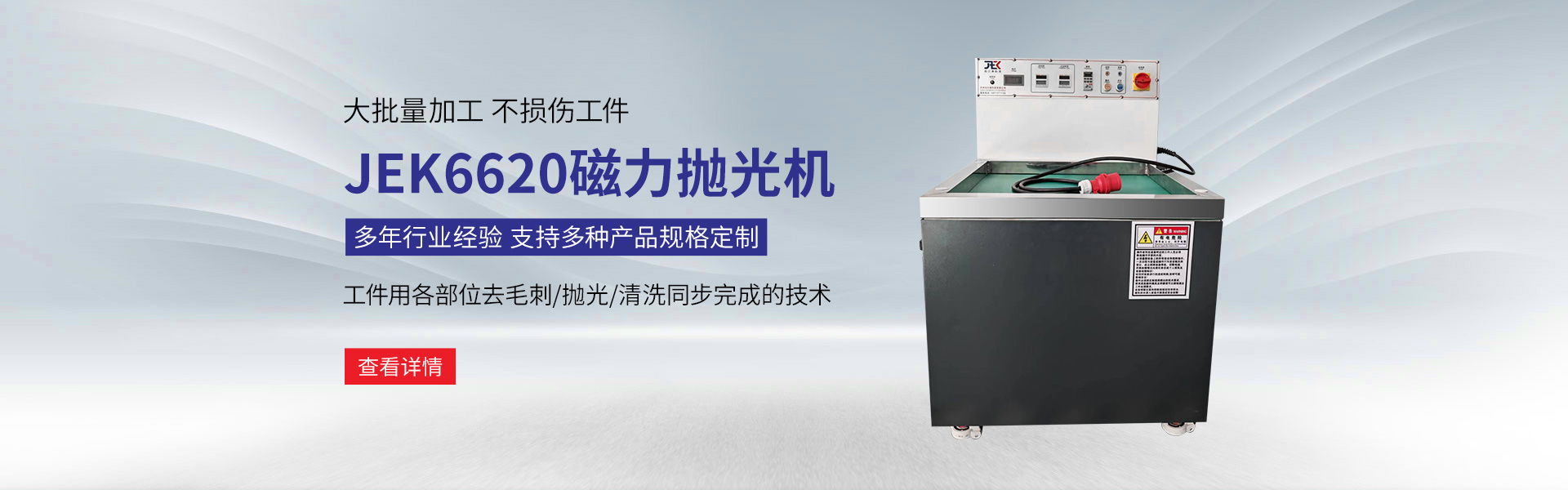

从去毛刺效率来看,磁力去毛刺机展现出显著优势。它借助磁场力带动研磨介质(如钢针等)高速运动,使研磨介质与铝工件表面及边角充分接触。这种“全方位包裹式”的加工方式,能同时对多个铝工件进行处理。以小型铝制配件为例,传统人工去毛刺每人每小时仅能完成20-30件,且难以保证所有边角都处理到位;而磁力去毛刺机一次可放入数十甚至上百件工件,在10分钟内即可完成批量去毛刺,效率提升数倍的同时,还能确保每个工件的毛刺都被均匀清除。

对于铝工件的保护,磁力去毛刺机的表现同样出色。铝材质地较软,传统打磨设备的刚性接触容易造成工件表面划伤、变形或尺寸精度偏差。但磁力去毛刺机中,研磨介质与工件的作用力由磁场强度精准控制,属于柔性研磨。它能精准作用于毛刺部位,却不会对工件的基准面和光洁度造成破坏。

在复杂工件的适用性上,磁力去毛刺机打破了传统设备的局限。许多铝工件存在深孔、凹槽、螺纹孔等复杂结构,这些部位的毛刺往往是人工和普通设备难以触及的“死角”。而磁力研磨介质能在磁场作用下深入这些狭小空间,沿着工件的轮廓形态灵活运动,对孔内毛刺、夹缝毛刺等进行彻底清除。比如汽车发动机的铝制油道配件,其内部弯道和小孔较多,采用磁力去毛刺机后,原本需要多次返工的毛刺问题一次性就能解决,大幅降低了废品率。

从操作与成本角度考量,磁力去毛刺机也具有较强的实用性。设备操作简单,操作人员经过短时间培训即可上手,只需设定好磁场强度、加工时间等参数,设备即可自动运行,减少了对熟练技工的依赖。在耗材方面,研磨介质的损耗量小,且可重复使用,长期使用成本远低于人工成本和传统设备的维护成本。同时,设备运行过程中噪音低、粉尘少,能改善车间作业环境,符合现代制造业的环保要求。

不过,磁力去毛刺机的实际效果也需结合具体工件情况进行调整。对于大型铝工件,需选择适配的设备型号;针对不同大小的毛刺,要合理搭配研磨介质的规格和磁场强度。但总体而言,在铝工件去毛刺领域,磁力去毛刺机凭借高效、精准、对工件损伤小等特点,已成为众多制造企业的优选设备,为铝加工行业的提质增效提供了有力支撑。