在金属加工行业中,批量金属工件的表面处理一直是影响产品质量与生产效率的关键环节。大型工业级磁力研磨机凭借独特的工作原理与强大的性能,成为解决这一难题的理想设备,既能实现高效批量处理,又能保证工件表面的精密质量。

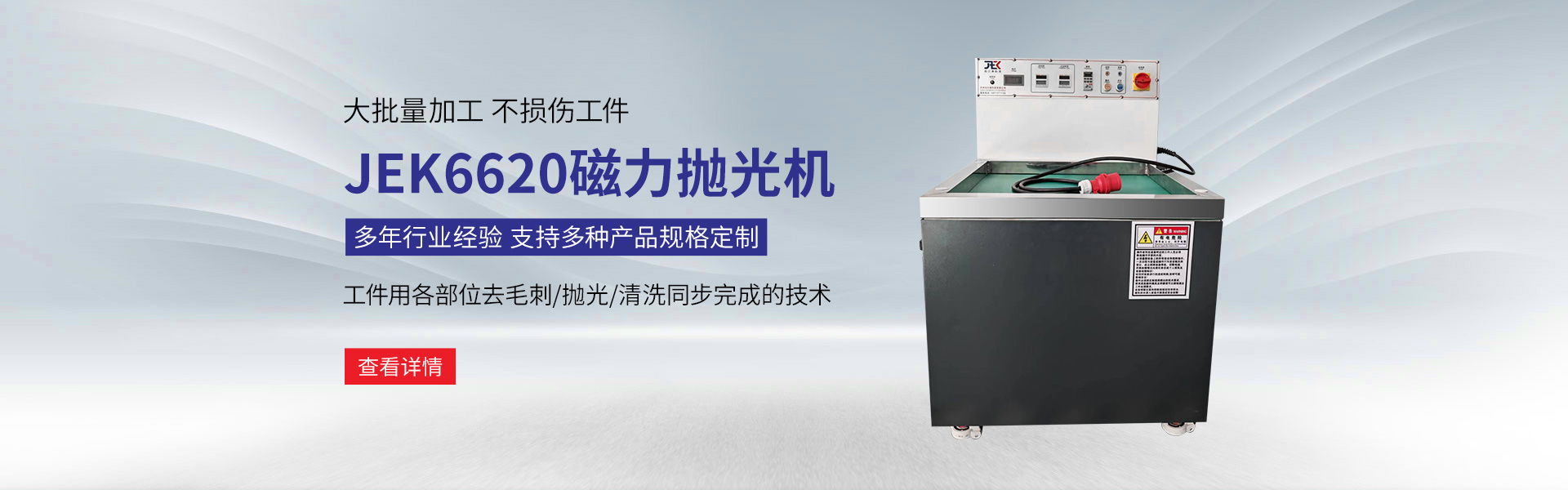

其核心优势源于创新的磁力驱动技术。设备通过内置的强磁系统产生高频交变磁场,带动研磨槽内的磁性磨料做高速、无序的复杂运动。这些磨料如同无数微小的“打磨工具”,能全方位包裹金属工件表面,无论是平面、曲面还是细微的凹槽、孔洞,都能实现均匀打磨。相比传统研磨设备依赖机械接触的方式,磁力研磨避免了工件受力不均导致的变形问题,尤其适合精密金属部件的批量处理。

效率是大型工业级磁力研磨机的另一大亮点。这类设备通常配备大容量研磨槽,单次可处理数十甚至上百个工件,且研磨过程无需频繁启停或人工干预。以汽车零部件加工为例,传统抛光方式处理一批螺栓可能需要2-3小时,而工业级磁力研磨机仅需15分钟就能完成。同时,设备支持连续作业,搭配自动上下料系统后,能融入自动化生产线,大幅减少人工成本,满足大规模生产的节奏需求。

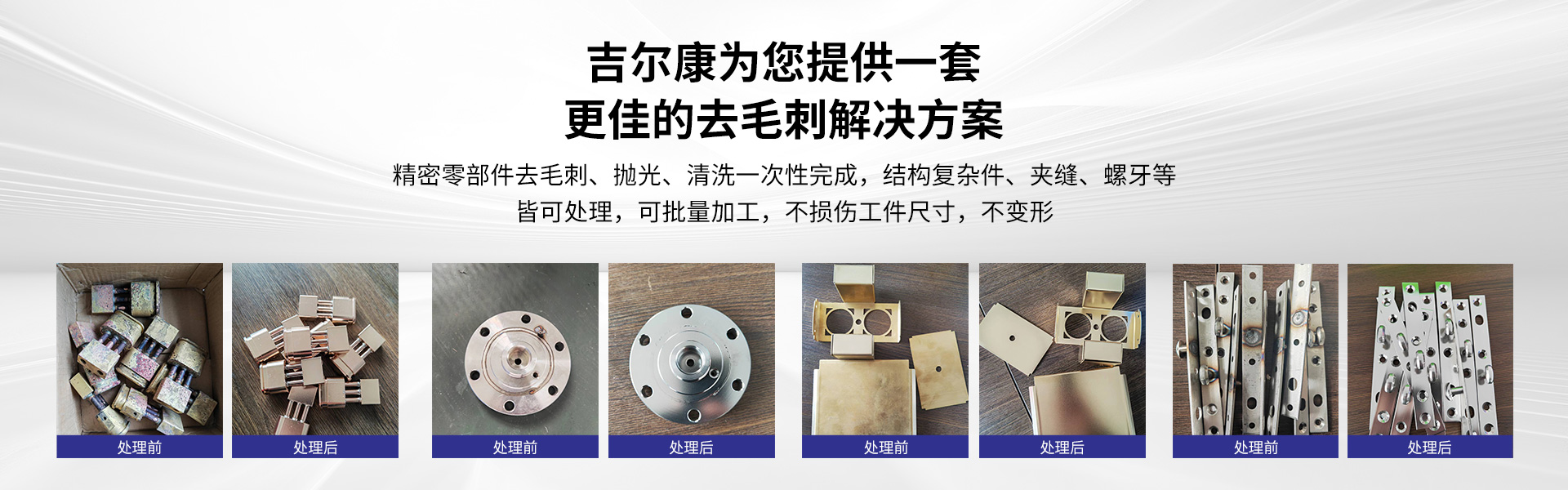

在适用性方面,它能应对多种金属材质与表面处理需求。无论是不锈钢的去毛刺、铝合金的氧化前预处理,还是铜件的抛光亮面,只需通过调整磁场强度、磨料类型及研磨时间,就能实现不同工艺目标。针对异形工件,如复杂的五金配件、电子连接器等,磁力研磨的无死角特性更能体现优势,避免了传统设备“漏磨”“过磨”的情况,让每一批次工件的表面质量保持高度一致。

不过,要充分发挥设备性能,需注意日常维护。定期清理研磨槽内的杂质、检查磁系组件的稳定性、根据工件材质及时更换适配磨料,这些细节能延长设备使用寿命,保证处理效果的稳定性。

随着金属加工行业对效率与精度的要求不断提升,大型工业级磁力研磨机正成为批量表面处理的“主力设备”。它以高效、均匀、低损伤的特点,打破了传统研磨的局限,为企业降低生产成本、提升产品竞争力提供了可靠的技术支持,在汽车制造、航空航天、电子电器等领域展现出广阔的应用前景。