异形工件内孔的毛刺清除,长期以来是精密制造领域的棘手难题。这些隐藏在深孔、弯孔、交叉孔内的细小毛刺,不仅影响零件装配精度,更可能在设备运行中脱落,造成卡滞、磨损甚至系统故障。传统去毛刺方法要么效率低下,要么容易损伤工件,而磁力去毛刺机凭借独特的磁场驱动原理,实现了对异形工件内孔毛刺的快速、精准清除,成为破解这一难题的关键设备。

传统去毛刺工艺在处理异形内孔时尽显局限。手工用锉刀或砂纸清理,面对直径小于5mm的内孔根本无从下手,且力道不均易造成内孔划伤;刚性机械去毛刺工具难以适配弯孔、交叉孔的复杂路径,往往在清除一处毛刺的同时,在另一处造成新的磕碰。某液压阀生产企业曾采用超声波清洗辅助去毛刺,对交叉孔内的毛刺清除率仅为65%,且单件处理需30分钟,远远无法满足批量生产需求。

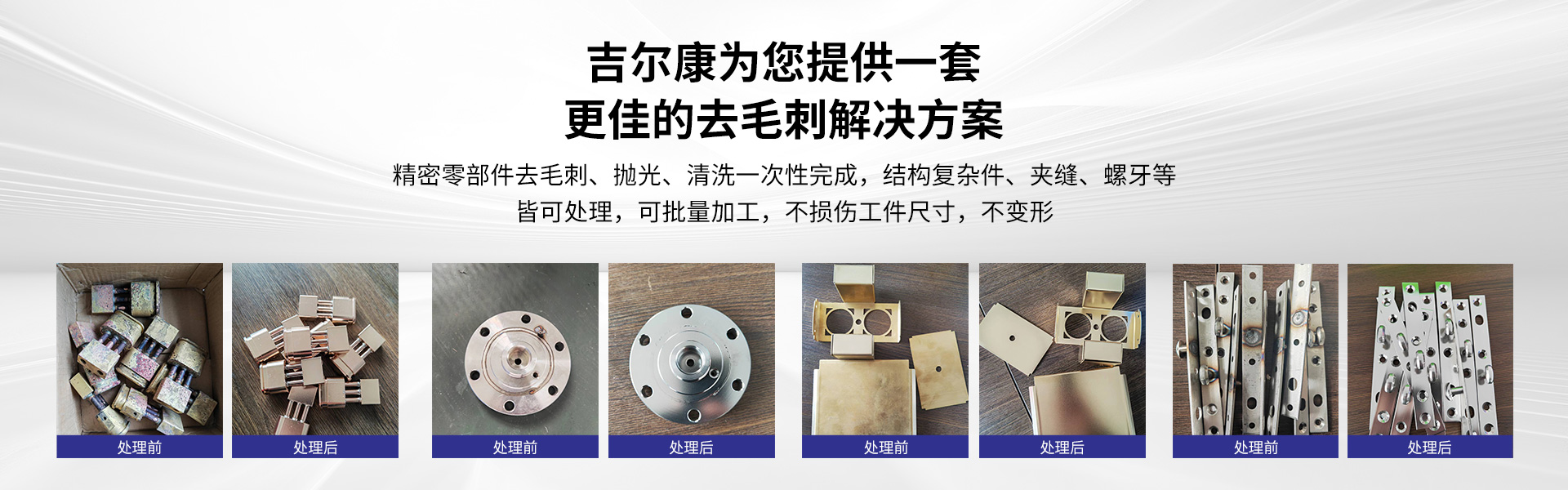

磁力去毛刺机的革命性突破在于其“柔性清除”原理。设备通过高强度交变磁场,驱动直径0.1-1mm的磁性研磨介质形成“磁流态”,这些介质如同被无形力量操控的“微型刮刀”,能随内孔形状自适应填充,深入到传统工具无法触及的弯角、交叉孔交汇处。当磁场高速变化时,介质会沿着孔壁高频振动、摩擦,在不损伤工件本体的前提下,快速剥离毛刺。

针对不同材质和毛刺硬度,磁力去毛刺机可通过调节磁场强度和介质配比实现精准适配。处理铝合金等软质材料的内孔毛刺时,采用低强度磁场配合球形介质,避免过度研磨导致的尺寸偏差;对于不锈钢等高硬度材料,则增强磁场强度,使用棱角分明的柱状介质提升清除力。

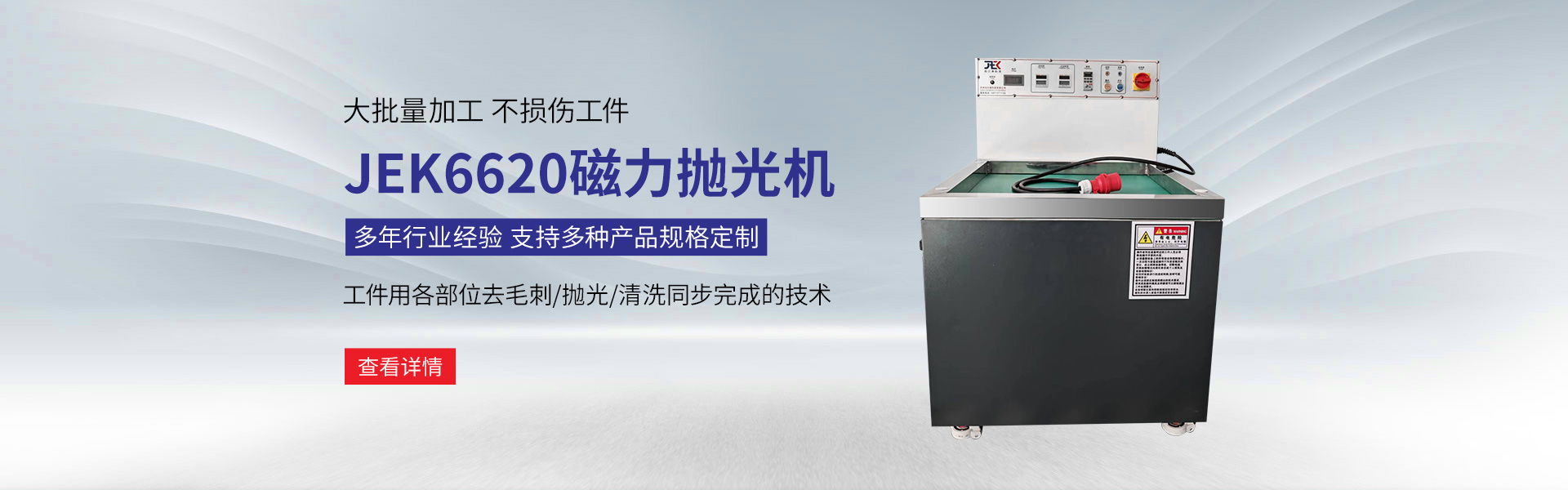

批量处理能力是磁力去毛刺机的另一大优势。设备采用多工位设计,一次可装载50-200件小型工件,通过程序设定实现全自动上下料、清洗、烘干一体化作业。

磁力去毛刺机以“无死角、高效率、零损伤”的特性,彻底改变了异形工件内孔毛刺处理的困境。在精密液压、航空航天、医疗器械等对零件洁净度和安全性要求极高的领域,其已成为不可或缺的关键设备,推动着制造业向更高精度、更高效能的方向迈进。