在汽车制造领域,精密配件的表面质感不仅影响产品的视觉效果,更直接关联到装配精度、耐磨性能和使用寿命。传统抛光工艺在处理汽车精密配件时,常面临边角毛刺残留、表面光泽不均、异形结构抛光不到位等问题。磁力抛光机凭借其独特的磁场驱动原理,为汽车精密配件的表面处理提供了高效解决方案,从根本上提升了产品的质感与品质。

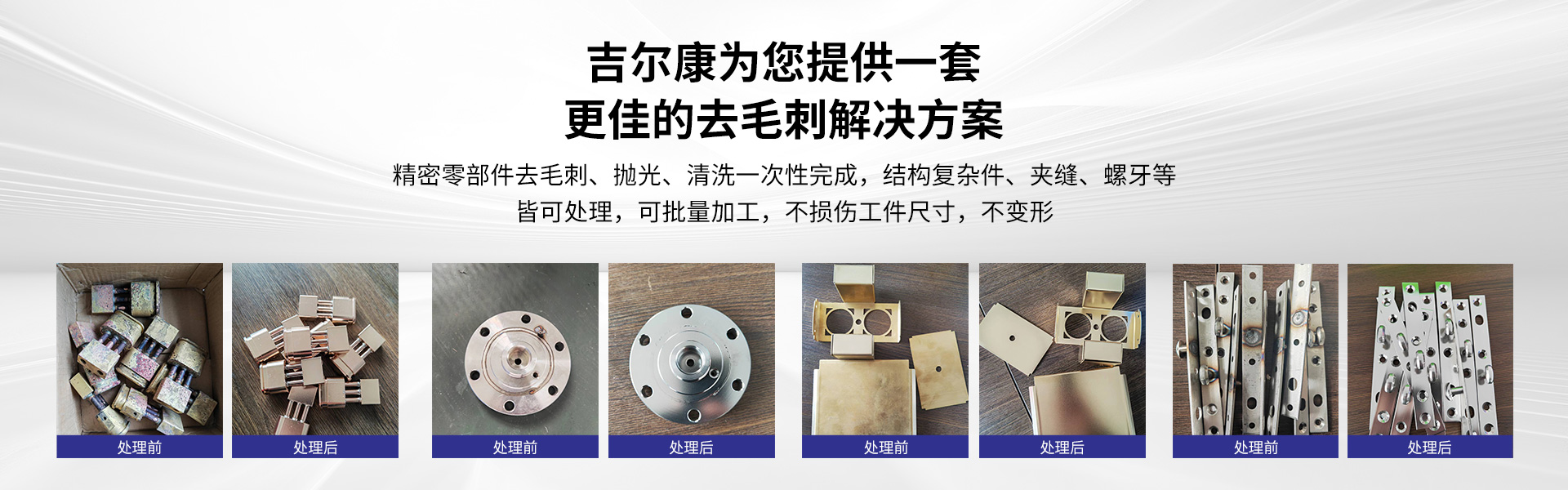

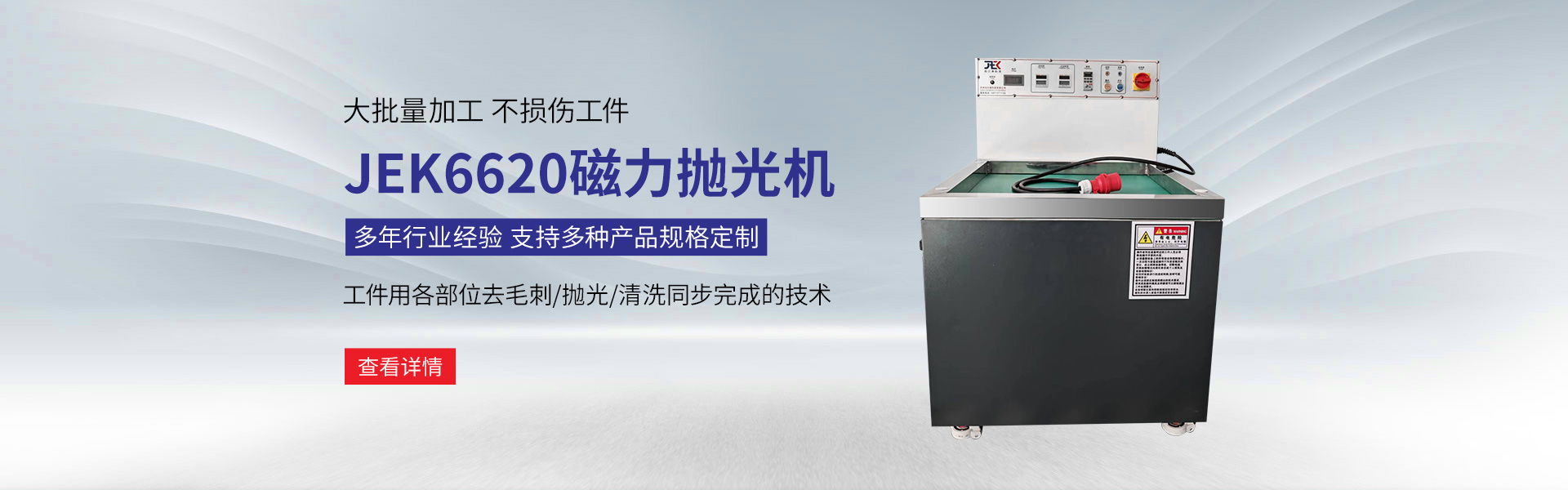

汽车变速箱齿轮、燃油喷射器阀芯等精密配件,结构复杂且尺寸精度要求极高。传统砂轮抛光难以触及齿轮齿根的狭小缝隙,导致毛刺残留,装配时易产生金属碎屑污染润滑油;阀芯的锥面密封部位若抛光不均,会造成燃油泄漏风险。磁力抛光机通过高强度磁场驱动钢针、钢珠等研磨介质,形成可渗透至细微结构的“流动研磨场”,介质能随配件轮廓自适应填充齿根、锥面等复杂区域。

汽车内饰金属配件的质感直接影响用户体验,如车门把手装饰件、仪表盘金属镶边等,传统人工布轮抛光易出现“橘皮纹”“划痕”等缺陷,且光泽度一致性差。磁力抛光机采用柔性研磨方式,介质与配件表面的接触压力均匀可控,能在去除加工痕迹的同时,形成均匀细腻的效果。

对于汽车轴承、减震器活塞杆等运动部件,表面平整度直接影响磨损速率。传统抛光机的刚性接触会导致配件微变形,影响配合精度。磁力抛光机的非接触式驱动特性,能在不改变配件尺寸精度的前提下完成抛光。

从功能性能到视觉体验,磁力抛光机通过精准、均匀、无损的抛光特性,全方位提升了汽车精密配件的质感。在消费者对汽车品质要求日益严苛的当下,这种技术不仅是生产工艺的升级,更是产品竞争力的提升引擎,为汽车制造业注入了精细化制造的新动能。