在汽车工业飞速发展的今天,汽车的安全性、舒适性和耐用性成为消费者关注的焦点,而这一切都与汽车零部件的加工质量密切相关。从发动机内部精密的活塞、曲轴,到车身复杂的冲压件,每一个零部件的表面处理精度,都直接影响着整车的性能表现。在众多加工工艺中,磁力抛光去毛刺机凭借其独特的技术优势,已成为汽车零部件加工不可或缺的关键设备。

汽车零部件种类繁多、结构复杂,对表面处理工艺提出了极高要求。传统的手工打磨或机械抛光方式,在处理形状不规则、孔径细小、沟槽密集的零部件时,常常力不从心。例如,汽车发动机的涡轮增压器叶片,其表面精度要求达到微米级,且叶片形状复杂,传统抛光方式不仅效率低下,还容易造成叶片变形或表面损伤,影响涡轮的空气动力学性能。而汽车变速箱内部的齿轮,齿面的任何微小毛刺都可能导致传动噪音增大、磨损加剧,降低变速箱的使用寿命。这些问题,严重制约着汽车零部件的加工质量和生产效率。

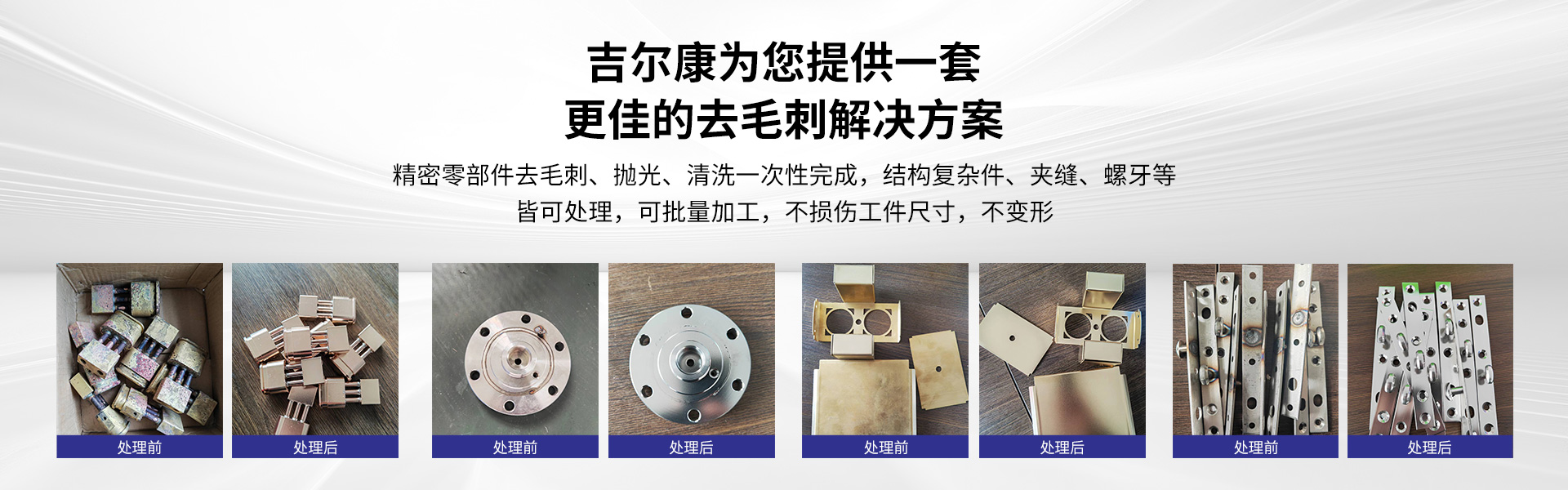

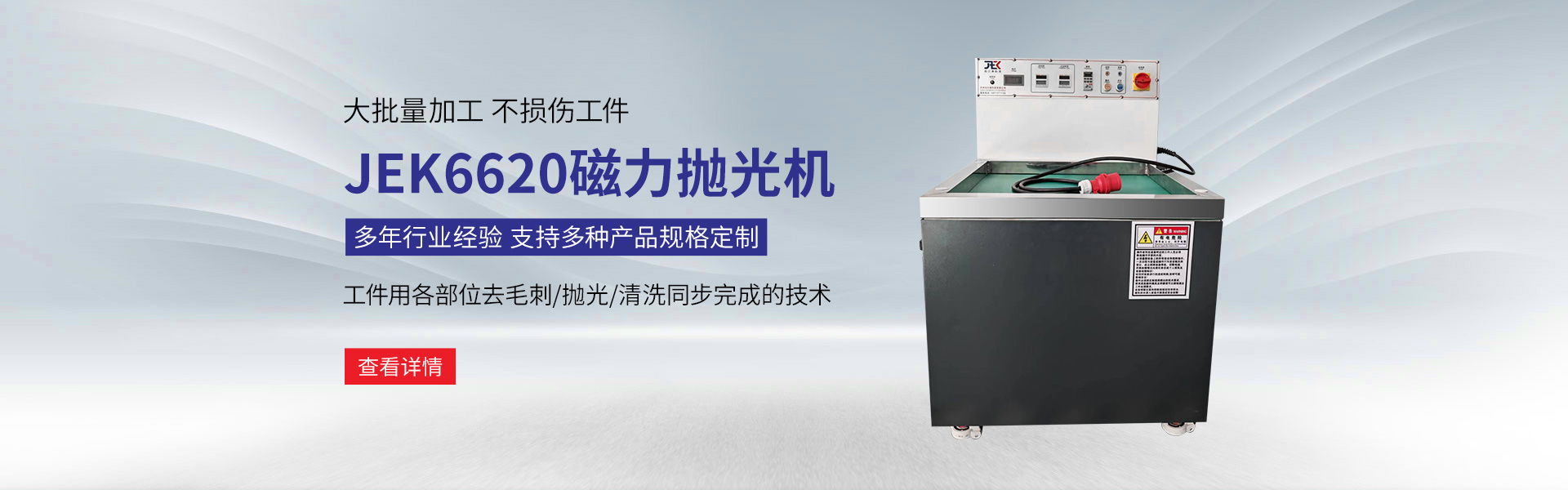

磁力抛光去毛刺机的出现,为汽车零部件加工带来了革命性突破。它利用磁场的强大作用力,使微小的磁性磨料在零部件表面产生高速运动,通过精准控制磁场强度和方向,能够深入到零部件的每一个角落,实现无死角抛光。无论是复杂的异形件,还是带有深孔、盲孔的精密部件,磁力抛光去毛刺机都能轻松应对。以汽车发动机的缸体为例,其内部存在大量的油路、水道和安装孔,传统抛光难以触及这些部位,而磁力抛光去毛刺机可以让磁性磨料顺着复杂的通道进行抛光,去除毛刺的同时,还能对内壁进行精细打磨,有效提升缸体的密封性和耐磨性。

在提升加工效率方面,磁力抛光去毛刺机同样表现出色。它可以同时处理多个零部件,且无需复杂的夹具固定,大大缩短了加工时间。对于汽车零部件的批量生产来说,这意味着更高的产能和更低的成本。此外,磁力抛光去毛刺机采用非接触式加工,避免了传统机械抛光对零部件表面的物理损伤,最大程度地保留了金属材料的原有性能。在环保方面,该设备采用水基抛光液,减少了粉尘和有害气体的排放,符合汽车制造业绿色生产的发展趋势。

众多汽车制造企业的实践应用,充分证明了磁力抛光去毛刺机的重要价值。某知名汽车品牌在引入磁力抛光去毛刺机后,其汽车零部件的表面质量显著提升,产品不良率降低了40%,生产效率提高了60%。同时,由于零部件表面精度的提升,整车的动力性能、燃油经济性和NVH(噪声、振动与声振粗糙度)表现都得到了大幅改善,进一步增强了品牌的市场竞争力。

随着汽车行业向智能化、轻量化、电动化方向发展,对零部件的加工精度和质量要求将越来越高。磁力抛光去毛刺机凭借其高效、精准、环保的特性,必将在汽车零部件加工领域发挥更加重要的作用,成为推动汽车工业高质量发展的重要力量。