在现代制造业的批量生产中,工件表面处理的效率与精度直接影响产品竞争力。自动化磁力抛光机凭借其独特的工作原理与智能化设计,成为解决批量抛光难题的理想选择,为企业带来显著的生产效能提升。

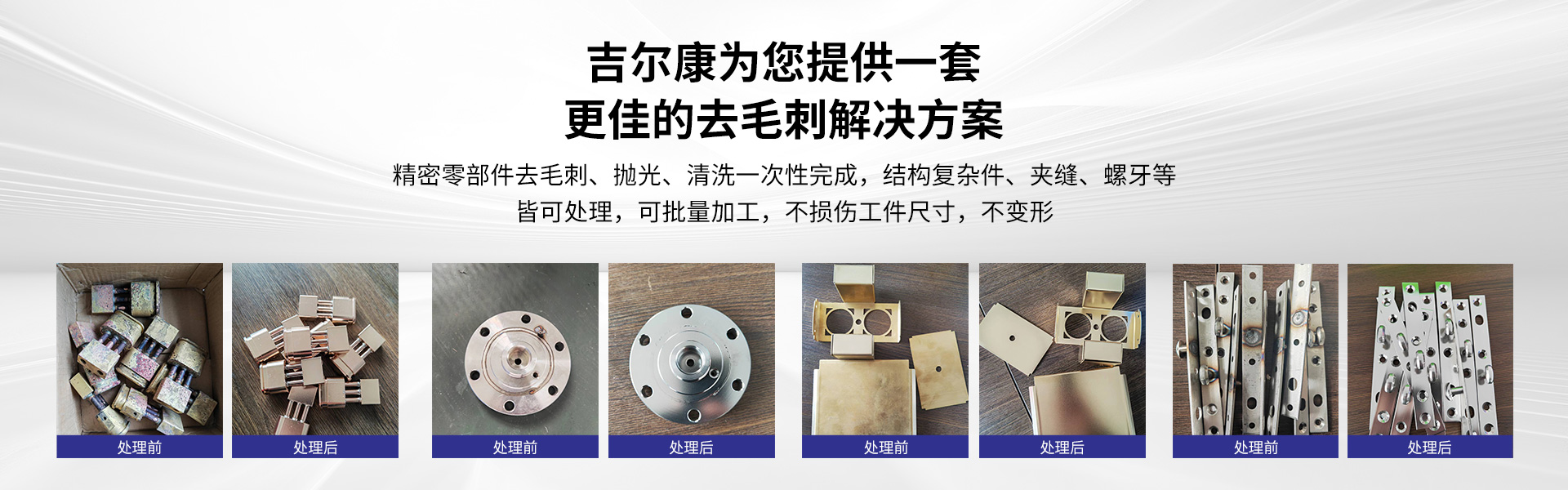

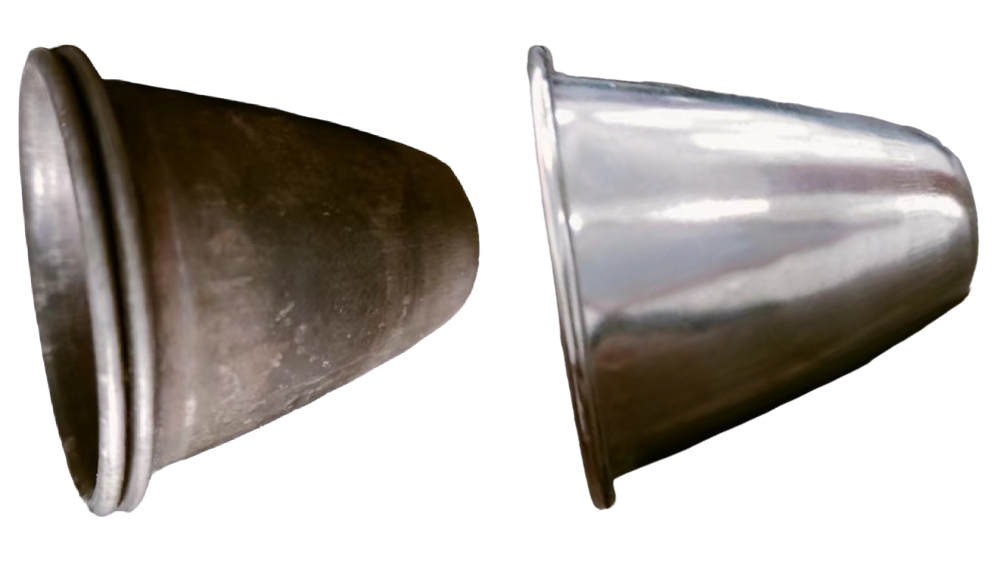

自动化磁力抛光机的核心优势源于其“以力代磨”的创新机制。设备通过内置的强磁场驱动研磨介质(如钢针、陶瓷珠)形成高速旋转的流态化研磨场,工件在磁场力作用下与介质产生全方位、无死角的摩擦。这种非接触式的抛光方式突破了传统设备对工件形状的限制,无论是复杂的异形件、带有深孔的精密部件,还是批量的小型标准件,都能实现均匀一致的表面处理效果,有效避免了人工抛光或机械研磨导致的局部过度磨损问题。

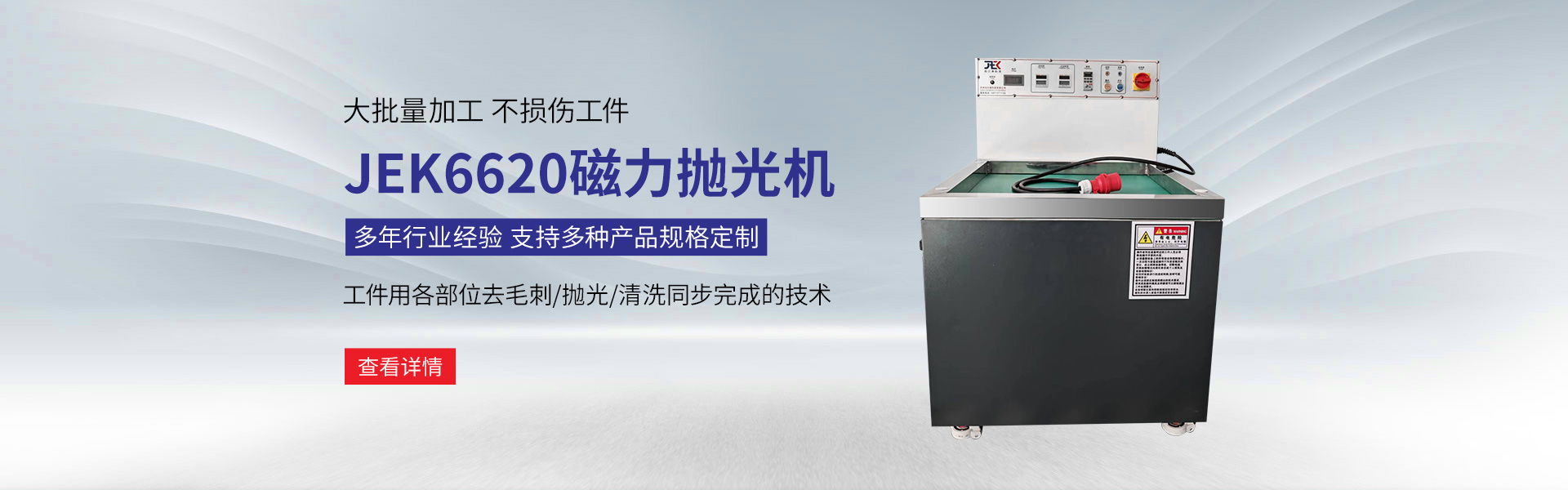

对于批量生产场景而言,自动化系统的加持让效率实现质的飞跃。设备可配备自动上料、分拣、清洗的一体化生产线,通过PLC控制系统预设抛光参数(如磁场强度、处理时间、介质配比),实现“一键启动、无人值守”的连续作业。以汽车零部件行业为例,某企业引入自动化磁力抛光机后,日均处理螺栓、螺母等标准件的数量从传统设备的8000件提升至30000件,且表面粗糙度稳定控制在Ra0.8以下,不良率降低60%以上。这种高效性不仅体现在处理速度上,更通过减少人工干预降低了人力成本与操作误差。

节能环保是自动化磁力抛光机的另一大亮点。相较于传统研磨设备的高能耗与粉尘污染,其封闭性研磨腔体可实现研磨介质的循环利用,耗材损耗率降低70%;同时,设备运行时噪音低于65分贝,结合水循环冷却系统,能有效改善车间工作环境,符合现代制造业的绿色生产理念。

在适用领域上,自动化磁力抛光机的应用已从最初的五金加工扩展到电子、医疗器械、航空航天等精密制造领域。例如,在手机外壳的批量抛光中,它能快速去除CNC加工后的刀痕,使铝合金表面达到镜面效果;而在植入式医疗器械生产中,其柔和的研磨力度可确保钛合金部件既去除毛刺又不破坏生物相容性涂层。

选择自动化磁力抛光机时,需结合生产需求关注设备的磁场调节范围、单次处理量、自动化集成能力等参数。优质设备应具备多档位参数存储功能,便于快速切换不同工件的抛光程序,同时支持与MES系统对接,实现生产数据的实时监控与追溯。

随着制造业智能化升级的加速,自动化磁力抛光机正从单纯的加工设备向“智能生产单元”进化。其与工业机器人、视觉检测系统的结合,将进一步打通表面处理环节的数字化链路,为批量生产提供更高效、更精准、更可持续的解决方案。