在“双碳”目标的推动下,制造业正加速向绿色、高效转型,传统高能耗、低效率的生产设备逐渐成为企业发展的桎梏。而在表面处理领域,高效节能的磁力抛光研磨机正以颠覆性的技术优势,迅速成为制造业的新标配,为行业带来降本增效与绿色生产的双重突破。

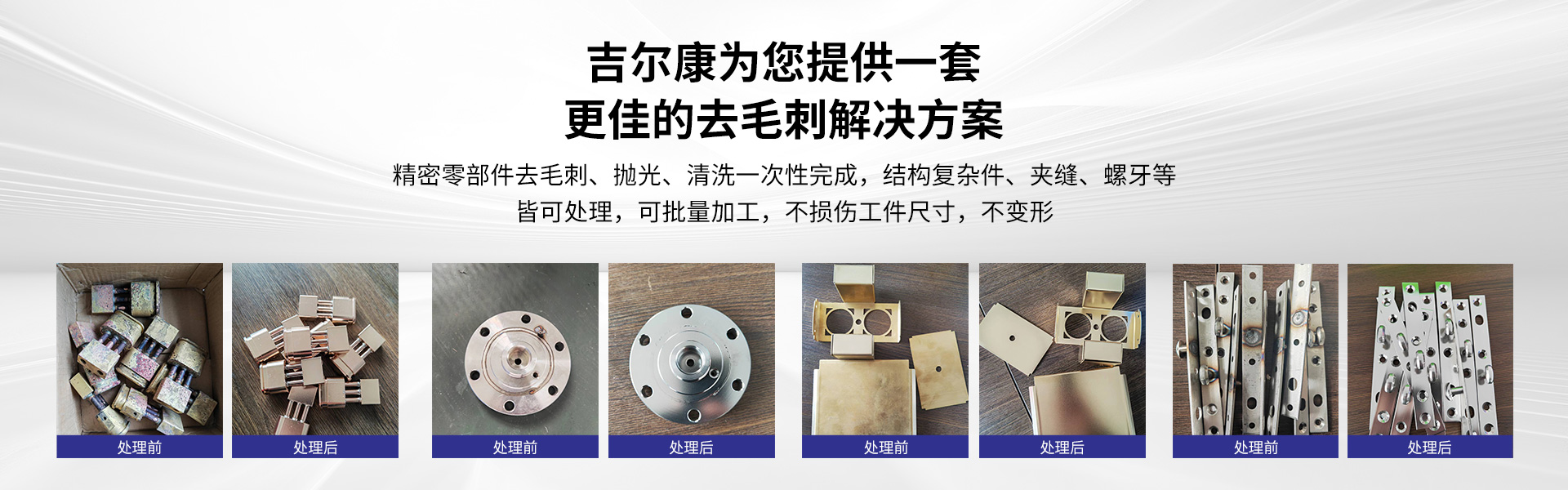

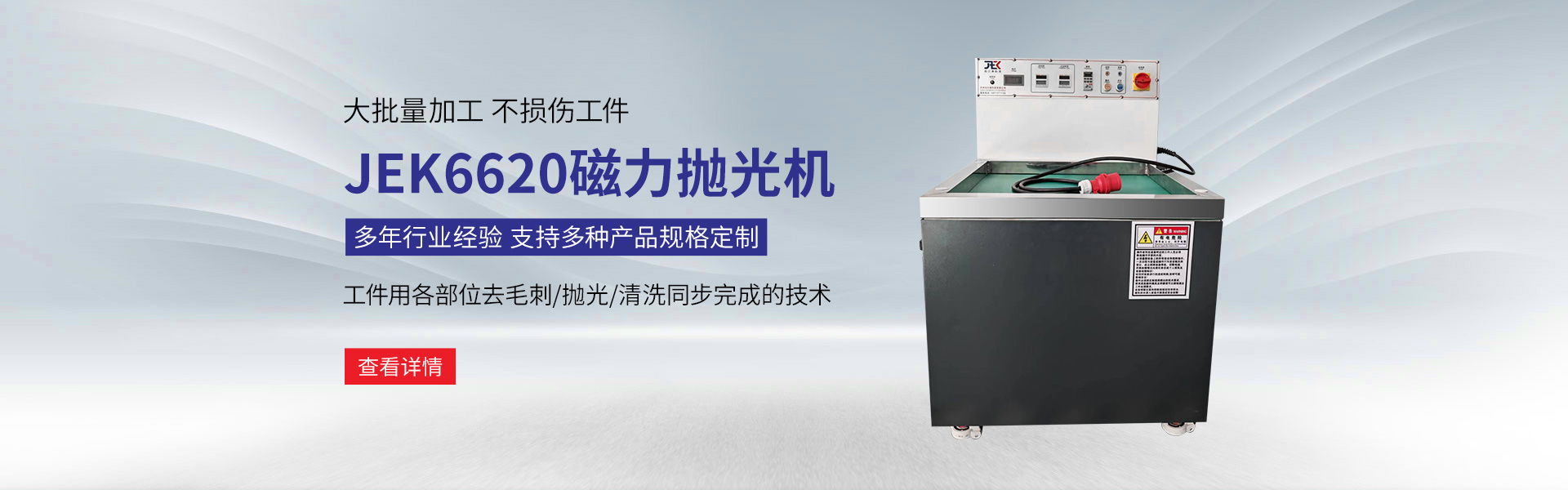

磁力抛光研磨机的高效节能特性,源于其独特的工作原理。传统抛光研磨设备多依赖机械接触式打磨,不仅能耗高,还存在磨损严重、效率低下等问题。而磁力抛光研磨机通过磁场驱动磁性磨料,实现对工件表面的全方位无死角研磨。磨料在磁场作用下形成柔性“磨具”,精准贴合工件复杂轮廓,避免了传统机械摩擦带来的能量损耗,同时大幅提升研磨效率。据实测数据显示,相比传统设备,磁力抛光研磨机的能耗可降低40%以上,加工效率提升3倍有余。

在汽车制造行业,零部件的表面质量直接影响整车性能与寿命。以汽车发动机精密零件为例,传统抛光工艺不仅耗时久,还需多次调试设备,能耗成本高昂。引入磁力抛光研磨机后,通过磁场的精准控制,磁性磨料可快速且均匀地对零件内孔、曲面等复杂部位进行研磨,单次处理量提升数倍,且能耗显著降低。某知名汽车厂商应用该设备后,生产线年耗电量减少超百万度,生产成本降低25%,真正实现了经济效益与环保效益的双赢。

电子行业对零部件的精度与表面光洁度要求近乎苛刻。手机外壳、芯片封装等精密部件的抛光处理,需要极高的稳定性与低损伤率。磁力抛光研磨机凭借非接触式研磨技术,在保证微米级精度的同时,避免了工件表面刮伤,且设备运行噪音低、能耗小,契合电子制造车间对洁净、节能的严格要求。众多3C企业纷纷将其纳入生产线,进一步提升产品良品率与市场竞争力。

从长远来看,磁力抛光研磨机的普及不仅是制造业设备的升级换代,更是行业迈向智能化、绿色化的关键一步。它不仅帮助企业降低生产成本、提高生产效率,还顺应了全球可持续发展的趋势。随着技术的不断迭代,磁力抛光研磨机将在更多领域发挥价值,成为推动制造业高质量发展的核心力量,引领行业开启高效节能的新篇章。