金属表面处理工艺是制造业品质提升的关键环节,而磁力抛光机的出现,正以颠覆性的技术特性打破传统工艺瓶颈,成为推动金属表面处理升级的核心设备。从精密电子元件到大型工业构件,其柔性研磨、精准可控的优势,重新定义了金属表面处理的效率与精度标准。

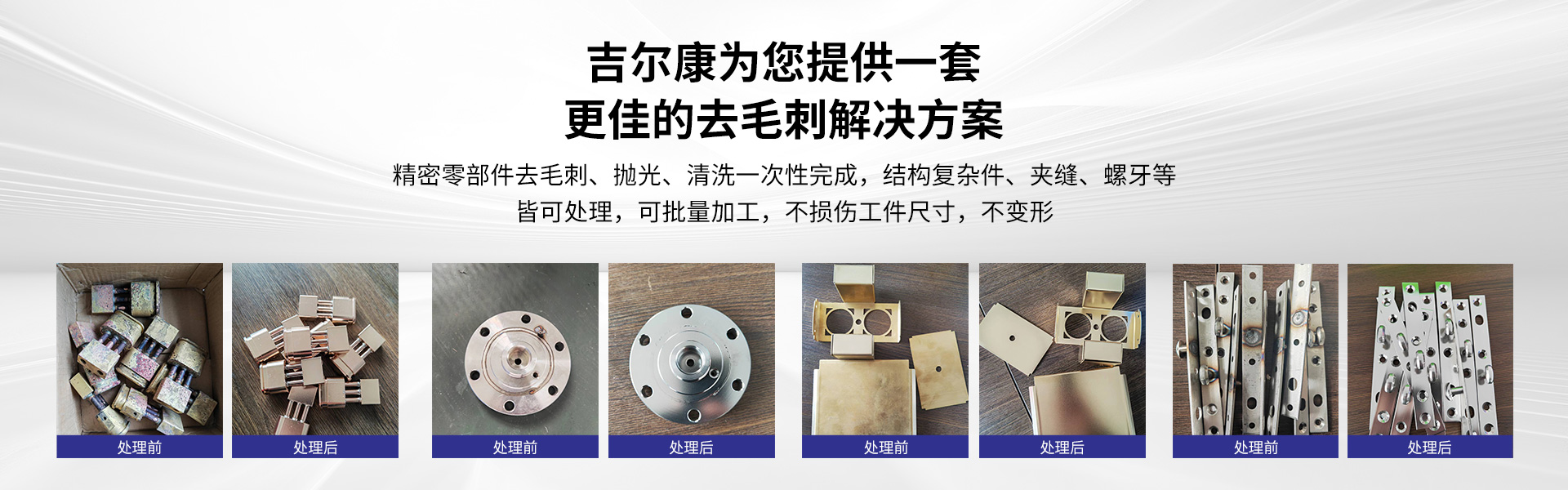

传统金属表面处理工艺长期面临三大难题:异形结构处理不彻底、批量加工一致性差、材质损伤风险高。以汽车变速箱齿轮为例,传统砂轮抛光无法深入齿根缝隙,导致毛刺残留率超过30%,装配后易产生金属碎屑污染润滑油;手工抛光的不锈钢餐具,批次间光泽度差异可达20%,严重影响产品溢价能力;而铝合金零件的机械研磨,因压力不均导致的变形率常超过5%。这些问题在磁力抛光机的技术逻辑下得到系统性解决。

磁力抛光机通过磁场力驱动研磨介质形成“动态研磨场”,实现了对金属表面的全方位包裹式处理。直径0.1-2mm的磁性磨料在交变磁场作用下,可自适应填充工件的沟槽、深孔、边角等复杂结构,形成360度无死角研磨。

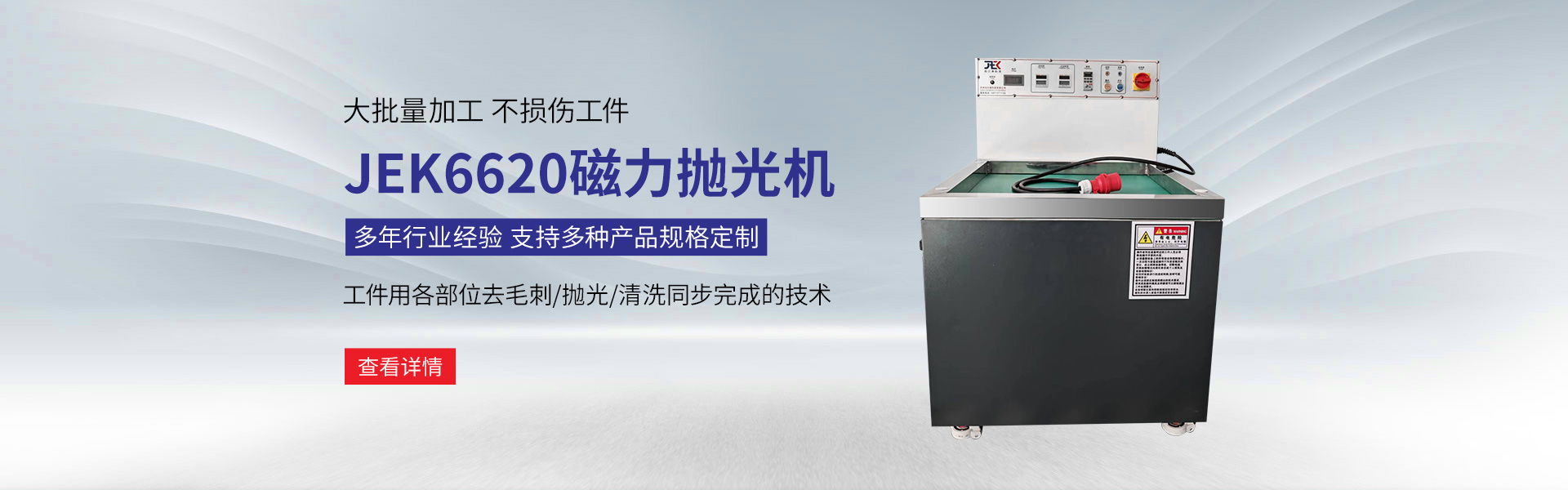

在批量处理场景中,磁力抛光机的数字化控制系统展现出强大优势。通过预设磁场强度、研磨时间等参数,可确保每批次工件的表面质量标准差控制在Ra0.02μm以内。

从微观精度提升到宏观效率变革,磁力抛光机正推动金属表面处理工艺向“零缺陷、全兼容、高柔性”方向升级。在新能源汽车、高端装备制造、精密仪器等战略产业中,其已成为提升产品竞争力的关键工艺节点。随着智能化控制系统的迭代,磁力抛光机将进一步融合工业互联网与AI技术,为金属表面处理带来更广阔的升级空间,助力制造业向高质量发展迈进。